連続炉とは、その核心において、大容量製造のために設計された工業用加熱システムです。部品が静的なグループで投入・排出される従来のバッチ炉とは異なり、連続炉はコンベア、ベルト、または回転システムを使用して、製品を加熱室に中断なく移動させ、迅速かつ一貫した熱処理を行います。

連続炉の根本的なトレードオフは、初期費用と複雑さが増す一方で、中~大容量生産環境において比類のない効率性、一貫性、費用対効果が得られることです。

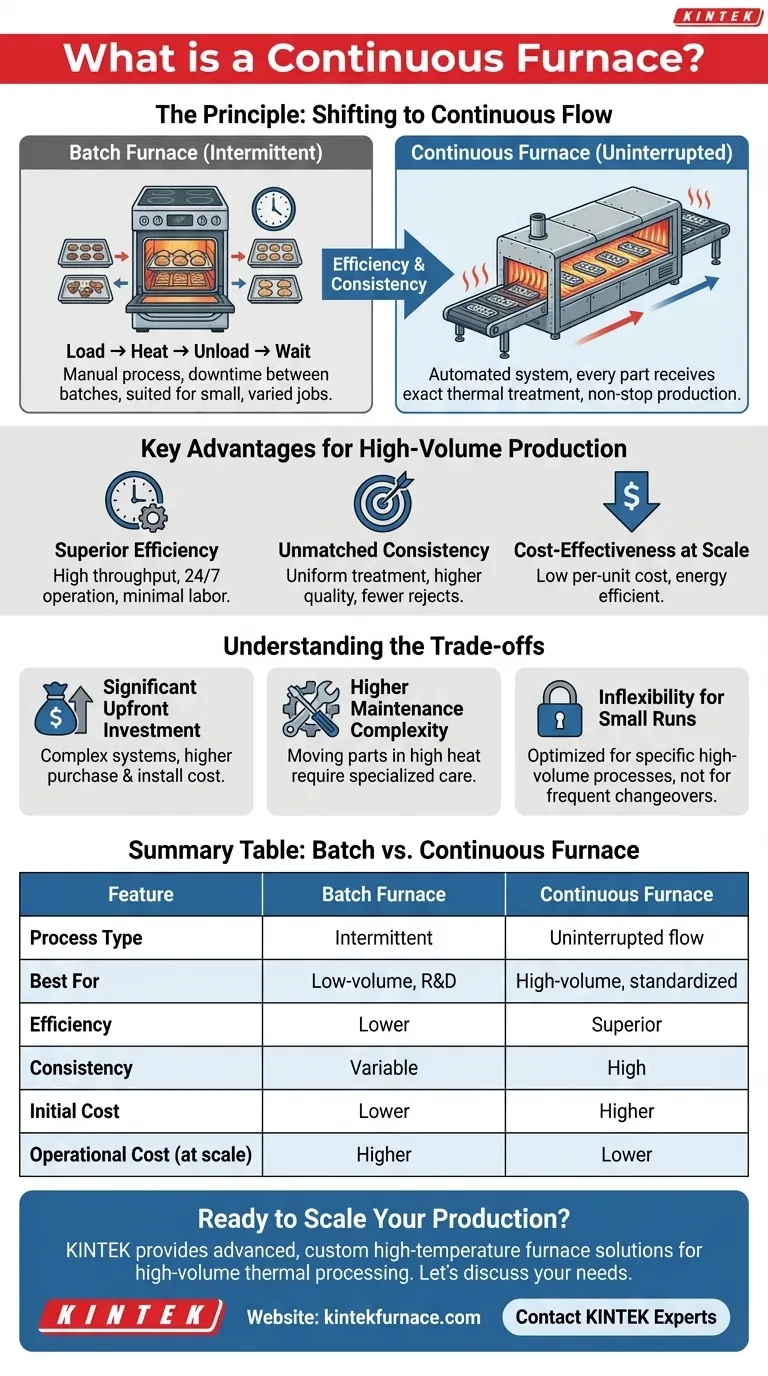

原理:バッチ処理から連続フローへの移行

工業炉の主な違いは、材料の処理方法にあります。連続炉は、断続的な処理から一定の自動化されたフローへと、製造哲学の転換を意味します。

バッチ炉の類推

家庭用オーブンをバッチ炉と考えてみてください。トレイに品物を入れて加熱し、一定時間後にトレイを取り出し、次のトレイを入れます。このプロセスは手動で、バッチ間にダウンタイムがあり、少量で多様な作業に最適です。

連続炉のモデル

次に、コンベアベルト付きの業務用ピザオーブンを想像してみてください。未調理のピザを片側に乗せると、オーブンの中を移動し、もう一方の側から完璧に調理されて出てきます。これが連続炉の原理です。すべての部品が同じ熱処理をノンストップの生産ラインで受けることを保証する自動システムです。

連続システムの主な利点

連続炉の設計は、大規模な製造業者に特有の強力な利点をもたらします。これらの利点が、その採用の主な原動力となっています。

優れた生産効率

バッチ処理の手動による投入・排出ステップを排除することで、連続炉はスループットを劇的に向上させます。このシステムは最小限の労力で24時間365日稼働するように設計されており、多くの大量生産ラインの基盤となっています。

比類のないプロセスの一貫性

すべての部品が同じ経路を同じ速度で、正確に制御された温度ゾーンを通過するため、プロセスのばらつきがほぼ排除されます。これにより、硬化、乾燥、熱処理などのプロセスにおいて、製品品質が向上し、不良品が減り、より予測可能な結果が得られます。

大規模における費用対効果

初期投資は大きいものの、大量生産環境では単位あたりの処理コストが非常に低くなります。エネルギー効率はバッチ炉(開口後に再加熱が必要)よりも優れていることが多く、労働要件の削減により、長期的に大幅な節約が可能です。

トレードオフの理解

連続炉は特殊な装置であり、万能なソリューションではありません。その利点には、考慮すべき明確で重要な限界が伴います。

多額の先行投資

連続炉は、統合された材料処理システムを備えた複雑なシステムであり、同等の容量のバッチ炉よりも購入および設置費用が大幅に高くなります。

より高いメンテナンスの複雑さ

コンベア、ベルト、駆動システムなどの可動部品が高温環境で動作するため、故障の潜在的な原因が増加します。メンテナンスには専門知識と厳格な予防スケジュールが必要であり、信頼性を確保するためには不可欠です。

小ロット生産における柔軟性の欠如

これらの炉は、特定のプロセスと製品タイプに最適化されています。頻繁な切り替えが効率性の利点をすべて打ち消してしまうような、少量多品種の製造には適していません。

目標に合った適切な選択

連続炉への投資の決定は、生産目標と運用規模に完全に依存します。

- 大量生産、標準化された生産が主な焦点である場合:連続炉は、最大の効率とプロセス制御を達成するための決定的な選択肢です。

- 研究開発、カスタム作業、または少量生産が主な焦点である場合:より柔軟で低コストのバッチ炉がより適切なツールです。

- 中規模から大規模への拡大が主な焦点である場合:連続炉は、大幅なコスト削減と生産能力の向上を可能にする戦略的投資となります。

適切な熱処理技術を選択することは、機器の能力を特定の製造戦略に合わせることです。

概要表:

| 特徴 | バッチ炉 | 連続炉 |

|---|---|---|

| プロセスタイプ | 断続的(投入、加熱、排出) | 中断のないフロー(コンベア/ベルト) |

| 最適用途 | 少量、研究開発、多様な作業 | 大量生産、標準化された生産 |

| 効率 | 低い(バッチ間のダウンタイム) | 優れている(24時間365日稼働) |

| 一貫性 | 変動あり(バッチ間の違い) | 高い(すべての部品に均一な処理) |

| 初期費用 | 低い | 高い |

| 運用コスト | 大規模では単位あたり高い | 大規模では単位あたり低い |

高温炉ソリューションで生産を拡大する準備はできていますか?

高容量で一貫した熱処理を最大限の効率で達成することが目標であれば、適切な炉技術が不可欠です。KINTEKでは、卓越した研究開発と自社製造を活かし、多様な研究室および産業ニーズに対応する高度なカスタム高温炉ソリューションを提供しています。

当社の製品ラインには以下が含まれます:

- 高スループット生産ライン向けの連続炉

- マッフル炉、チューブ炉、回転炉

- 真空炉および雰囲気炉

- CVD/PECVDシステム

当社の強力な深いカスタマイズ能力により、中規模から大規模への拡大や既存プロセスの最適化など、お客様固有の生産要件に正確に対応できます。

KINTEK連続炉がお客様の製造効率と一貫性をどのように変革できるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉

- 研究用石英管状炉 RTP加熱管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 底部昇降式ラボ用マッフル炉