基本的に、最新の真空管炉は、単純な発熱体から洗練されたソフトウェア駆動型の機器へと進化しました。そのインテリジェント機能は、複雑な熱プロファイルを生成するためのプログラマブルなPID/PLCコントローラー、リアルタイムのプロセス監視のための統合センサー、および再現性があり安全なタスク実行を可能にする自動化システムを中心に展開されています。

最も重要な進歩は、機能の追加だけではなく、ハードウェアとソフトウェアの統合です。これにより、炉は手動操作のヒーターから、正確でデータ駆動型のプロセス制御が可能な自動化システムへと変貌し、信頼性と再現性が根本的に向上します。

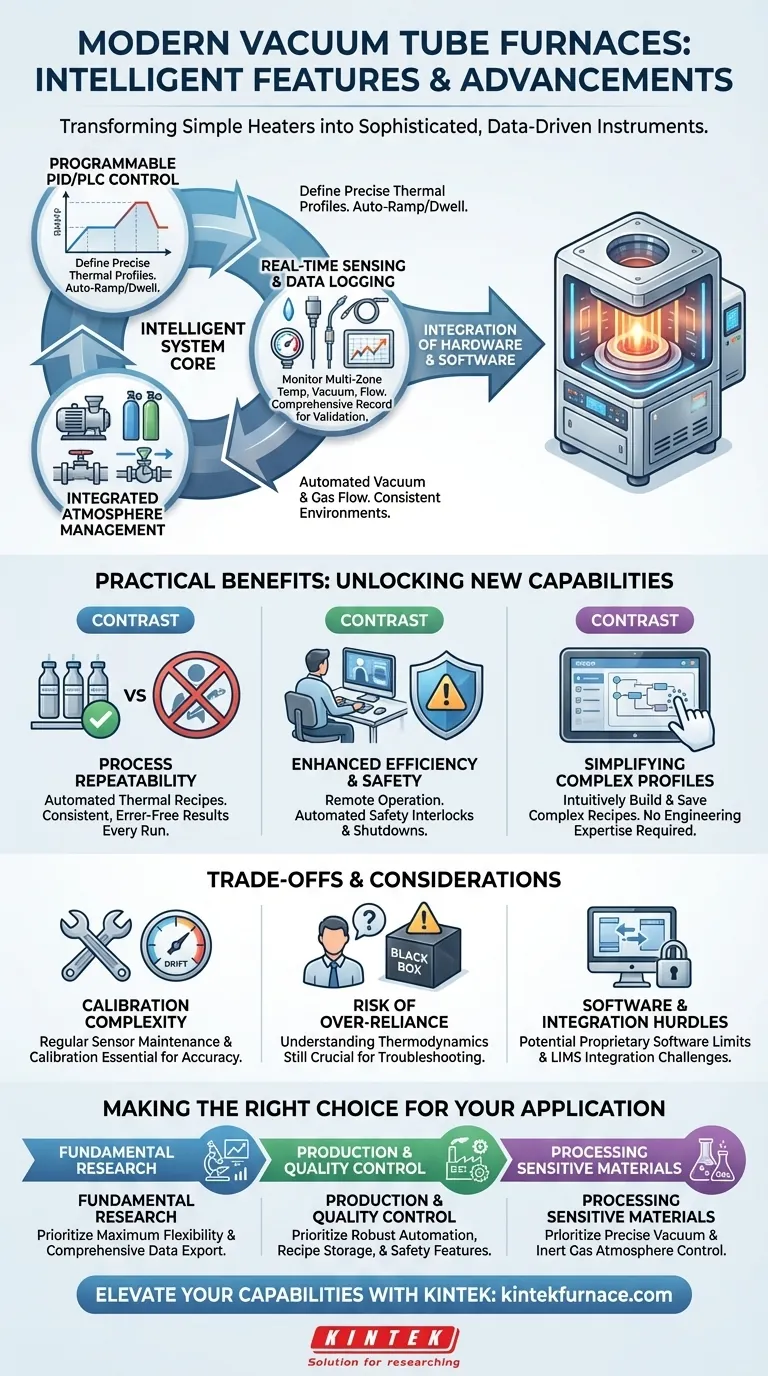

加熱を超える:炉インテリジェンスの中核

最新の真空炉の「インテリジェンス」は、単に温度を管理するだけでなく、熱プロセス全体を管理するために連携する、制御ロジック、センサー、ユーザーインターフェースが緊密に統合されたシステムにあります。

プログラマブルPID/PLC制御

最新の炉の頭脳となるのは、多くの場合PID(比例・積分・微分)またはPLC(プログラマブルロジックコントローラー)システムを使用するプログラマブルコントローラーです。

これにより、正確でマルチセグメントの加熱および冷却プロファイルを定義できます。ランプ速度(例:1分あたり10℃で加熱)、保持時間(例:800℃で2時間保持)、冷却シーケンスを自動的にプログラムできます。

リアルタイムセンシングとデータロギング

データなしにインテリジェンスは不可能です。最新の炉には、重要なパラメーターをリアルタイムで監視するための多数の組み込みセンサーが装備されています。

これらは単一の熱電対を超えるものであり、均一性のために複数のゾーンの温度、さらには真空度やガス流量を追跡することがよくあります。このデータは記録され、エクスポートできるため、プロセス検証と品質管理のための完全な記録が提供されます。

統合された雰囲気管理

重要なインテリジェント機能の1つは、炉の内部雰囲気に対する自動制御です。

コントローラーは熱を管理するだけでなく、真空ポンプとガス流量システムを調整します。これにより、加熱が始まる前に特定の真空度が達成されることや、プロセス全体を通して保護ガス雰囲気が一貫して維持されることが保証されます。

インテリジェントシステムの実際的な利点

これらの統合された機能は、利便性を超えて新しい能力を引き出すことで、研究室および生産環境に具体的なメリットをもたらします。

プロセスの再現性の解放

ポンプダウンから冷却ダウンまでの熱レシピ全体を自動化することにより、炉は手動操作のばらつきと人為的ミスを排除します。

すべての実行が全く同じプロファイルを実行するため、結果は一貫性があり再現可能になります。これは科学研究と産業の品質管理の両方にとって必須の要件です。

運用の効率と安全性の向上

リモート監視と制御により、オペレーターは長時間のプロセスのステータスをオフィスのPCから管理および確認でき、物理的に現場にいなければならないという制約から解放されます。

極めて重要な点として、インテリジェントシステムには自動安全インターロックが組み込まれています。過熱保護や真空漏れやその他の異常が発生した場合の自動シャットダウンなどの機能は、機器、サンプル、および人員を保護します。

複雑な熱プロファイルの簡素化

手動では信じられないほど複雑または退屈になるタスクが、簡単になります。最新のタッチスクリーンインターフェースを通じて、オペレーターは複雑な複数ステップのレシピを容易に作成、保存、呼び出すことができます。

このアクセシビリティにより、ユーザーは制御システムエンジニアリングの専門家でなくても、高度な材料加工プロトコルを実行できるようになります。

トレードオフと考慮事項の理解

これらのインテリジェントシステムは強力ですが、独自の課題も抱えており、慎重なアプローチが必要です。

キャリブレーションの複雑さ

インテリジェント炉の精度は、センサーの精度と同じです。熱電対はドリフトする可能性があり、圧力計は時間の経過とともに精度を失う可能性があります。

自動化プロセスの駆動データが正しいことを保証するために、定期的なキャリブレーションとメンテナンスが不可欠です。未校正のシステムは、精度の偽りの感覚をもたらします。

過信のリスク

自動化は、時にはオペレーターを基本的なプロセスから遠ざけてしまうことがあります。「ブラックボックス」として炉を扱うのは簡単ですが、根本的な熱力学の理解は、トラブルシューティングのために依然として不可欠です。

プロセスが失敗した場合、オペレーターは問題が材料、レシピロジック、または炉のハードウェア自体にあるのかを診断できなければなりません。

ソフトウェアと統合の障害

PCとの統合は主要な機能ですが、必ずしもシームレスなプラグアンドプレイ体験ではありません。

独自のソフトウェアは、データのエクスポートオプションを制限したり、炉を集中化されたラボ情報管理システム(LIMS)に統合する際に課題を引き起こしたりすることがあります。

アプリケーションに最適な選択をする

優先すべき特定の機能は、あなたの主要な目標に直接一致している必要があります。

- 主な焦点が基礎研究である場合: マルチセグメントプログラミングによる最大限の柔軟性と、実験条件を検証するための包括的で容易にエクスポート可能なデータロギングが必要です。

- 主な焦点が生産または品質管理である場合: 堅牢な自動化、実績のあるレシピを保存およびロックする機能、および一貫した出力とオペレーターの安全性を確保するための統合された安全機能が必要です。

- 主な焦点がデリケートな材料の処理である場合: 温度プロファイルに加えて、真空度と不活性ガス雰囲気に対する正確で統合された自動制御が必要です。

結局のところ、最新の炉のインテリジェンスは、単にサンプルを加熱することから、完全な熱プロセスを正確に設計することへと移行することを可能にします。

要約表:

| 機能 | 説明 | 主な利点 |

|---|---|---|

| プログラマブルPID/PLC制御 | 正確なランプ速度と保持時間を持つマルチセグメントの加熱/冷却プロファイルを可能にする。 | 正確で再現性のある熱プロセスを保証する。 |

| リアルタイムセンシングとデータロギング | 温度、真空度、ガス流量を監視するための組み込みセンサーを使用し、データをエクスポートする。 | 詳細なプロセス記録による検証と品質管理を提供する。 |

| 統合された雰囲気管理 | 真空ポンプとガス流量システムを自動制御し、一貫した内部環境を実現する。 | デリケートな材料を保護し、プロセスの完全性を維持する。 |

| リモート監視と制御 | ユーザーフレンドリーなインターフェースを介して、リモートデバイスからの操作とステータス確認を可能にする。 | 物理的な存在の必要性を減らし、効率と安全性を向上させる。 |

| 自動安全インターロック | 過熱保護や真空漏れなどの異常に対するシャットダウン機能を含む。 | 機器、サンプル、人員を危険から保護する。 |

インテリジェントな真空管炉で研究室の能力を向上させる準備はできていますか?KINTEKでは、卓越したR&Dと社内製造を活用し、多様な研究室向けに調整された高度なソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様固有の実験ニーズを満たす強力な深いカスタマイズによって裏付けられています。正確で、再現性があり、安全な熱プロセスを解き放ちましょう—お客様の研究または生産目標をサポートする方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 小型真空熱処理・タングステン線焼結炉