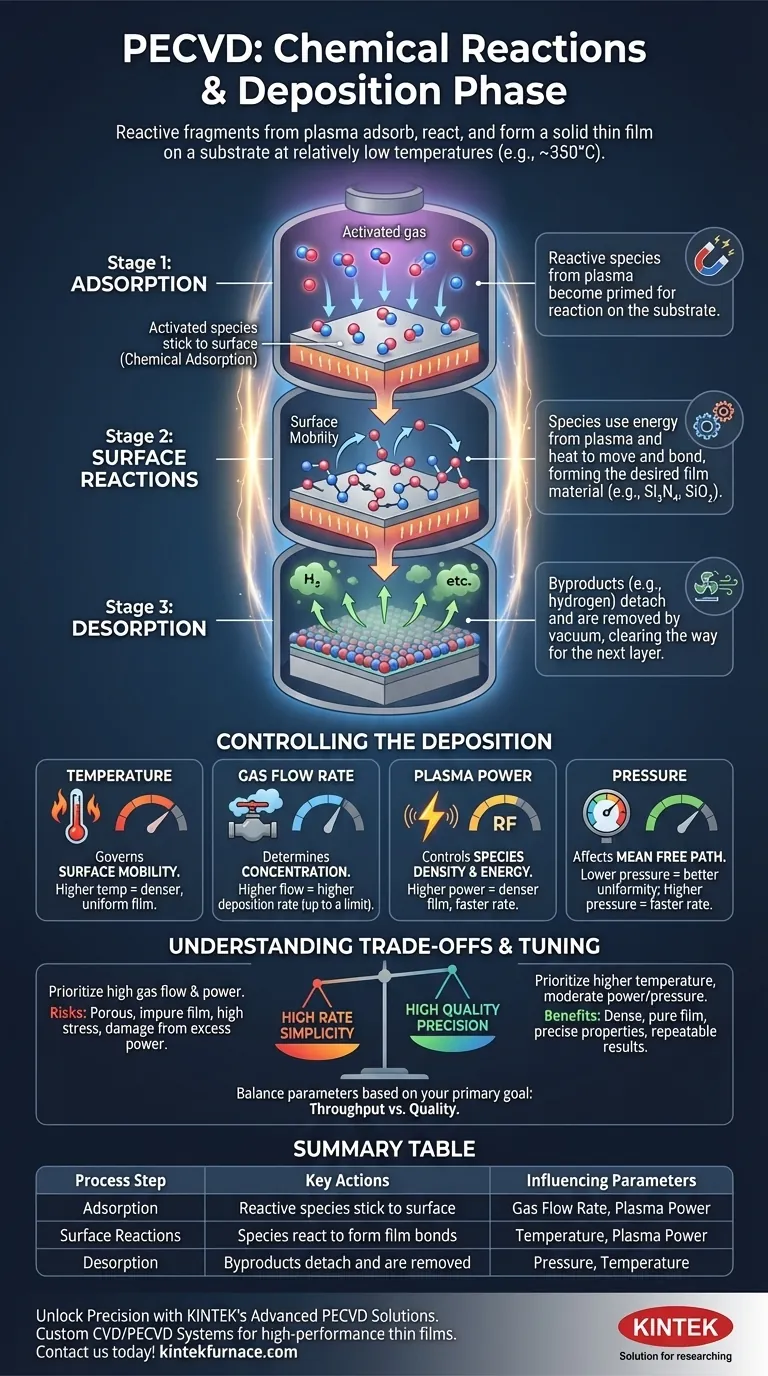

プラズマCVD(PECVD)の最終段階では、プラズマによって生成された反応性化学フラグメントが基板表面に吸着します。そこで一連の化学反応を経て固体薄膜を形成し、不要な副生成物が放出されます。このプロセス全体は、比較的低温、多くの場合約350°Cで達成され、これは高温成膜方法との違いです。

PECVDの成膜段階は、単なる材料の「飛び散り」ではありません。吸着、反応、脱着という制御された3段階の表面化学プロセスであり、電力、温度、ガス流量などの外部プロセスパラメータを調整することで、最終的な膜の品質が直接操作されます。

中核的なメカニズム:気体から固体膜へ

PECVDにおける成膜を理解するためには、基板表面で直接発生する一連の事象に分解して考えるのが最適です。この表面化学こそが、分子層ごとに膜を構築するものです。

ステップ1:反応性種の吸着

プラズマ相は、前駆体ガスから高反応性の分子と原子を生成します。これらの活性化種は移動し、化学吸着と呼ばれるプロセスで基板表面に付着します。これらは反応の準備ができていますが、まだ最終的な膜材料ではありません。

ステップ2:表面反応と膜形成

吸着すると、種はプラズマと加熱された基板によって供給される十分なエネルギーを持ち、わずかに移動(表面移動度)して互いに反応します。これらの表面反応により、窒化ケイ素(Si₃N₄)や二酸化ケイ素(SiO₂)などの目的の薄膜材料の化学結合が形成されます。

ステップ3:副生成物の脱着

膜を形成する化学反応は、不要な副生成物(例:水素ガス)も生成します。緻密で純粋な膜を成長させるためには、これらの副生成物が表面から脱離し、真空システムによって除去される必要があります。この最終ステップである脱着は、次の反応性種の層が吸着するための道を開きます。

プロセスパラメータが成膜をどのように制御するか

成膜された膜の品質、厚さ、特性は偶然のものではありません。これらは、表面反応に影響を与える4つの主要なプロセスパラメータを注意深く制御した直接的な結果です。

温度の役割

PECVDは「低温」プロセスですが、基板温度は重要です。これは吸着種の表面移動度を左右します。温度が高いほど、原子が理想的な位置に移動するためのエネルギーが増加し、より緻密で均一、かつ低応力の膜が形成されます。

ガス流量の影響

ガス流量は、チャンバー内で利用可能な反応種濃度を決定します。流量を増やすと、表面に供給される原材料が増えるため、成膜速度を上げることができます。ただし、流量が多すぎるとプラズマの安定性を妨げる可能性があるため、限界があります。

プラズマ出力の影響

RFプラズマ出力は、反応種の密度とエネルギーを制御します。出力が高いほど、より多くのフラグメントが生成され、より多くのエネルギーが与えられます。これにより、より緻密な膜が形成され、成膜速度が速くなる可能性があります。このエネルギーは表面反応を促進するのに役立ちます。

圧力の機能

チャンバー圧力は、ガス分子の「平均自由行程」、つまり衝突するまでに移動する平均距離に影響します。圧力が低いほど平均自由行程が長くなり、基板全体での膜の均一性が向上する可能性があります。逆に、圧力が高いと、反応物が表面近くに集中するため、成膜速度が向上する可能性があります。

トレードオフの理解

完璧な膜を実現するには、競合する要因のバランスを取る必要があります。単一の特性を改善するために1つのパラメータを調整すると、しばしば別の特性に悪影響を与える可能性があります。

速度 vs. 品質

ガス流量と出力を上げて可能な限り最高の成膜速度を追求することは、有害である可能性があります。これらの条件は、表面反応が過剰になり、副生成物が適切に脱着する時間が十分にないため、より多孔質で不純物が多く、応力の高い膜につながる可能性があります。

エネルギー vs. 損傷

プラズマエネルギーは反応を促進するために必要ですが、過剰な電力は損傷を引き起こす可能性があります。高エネルギーのイオン衝突は、成長中の膜に欠陥を生成したり、下層の基板を損傷したりする可能性があり、特に敏感な電子デバイスを扱う場合には極めて重要です。

均一性 vs. 簡素さ

大きなウェーハ全体にわたって完璧に均一な膜厚と一貫した材料特性を実現することは、大きな課題です。これには、ガス供給のための複雑なシャワーヘッド設計と、圧力およびプラズマ場の綿密な調整が必要であり、プロセスに複雑さを加えます。

目標に応じたプロセスの調整

最適なパラメータは、薄膜で何を達成したいかによって完全に異なります。「最高の」プロセスは、あなたの主要な目的によって定義されます。

- 高いスループットが主な焦点の場合:ガス流量とプラズマ出力を上げて成膜速度を最大化することを優先しますが、膜応力と密度における潜在的な妥協点を監視し受け入れる準備をしてください。

- 優れた膜品質(密度と純度)が主な焦点の場合:表面移動度を高めるために基板温度をわずかに高くし、損傷を引き起こさずに完全な反応を確保するために適度なプラズマ出力を使用してください。

- 正確な材料特性(例:屈折率)が主な焦点の場合:前駆体ガスの比率を綿密に制御することに重点を置き、再現性のある化学的組み込みを確保するために安定した適度な出力と圧力設定を使用してください。

最終的に、PECVD成膜段階をマスターすることは、これらの外部制御を操作して、膜の最終的な構造と性能を正確に設計する方法を理解することに尽きます。

要約表:

| プロセスステップ | 主なアクション | 影響を与えるパラメータ |

|---|---|---|

| 吸着 | 反応性種が基板表面に付着 | ガス流量、プラズマ出力 |

| 表面反応 | 種が反応して膜結合を形成 | 温度、プラズマ出力 |

| 脱着 | 副生成物が脱離・除去される | 圧力、温度 |

KINTEKの高度なPECVDソリューションで、研究室の精度を解き放つ

KINTEKは、卓越した研究開発と自社製造を活用し、専門的なCVD/PECVDシステムを含む高度な高温炉ソリューションを多様な研究室に提供しています。当社の強力なディープカスタマイズ能力により、お客様固有の実験要件を正確に満たし、エレクトロニクス、光学などのアプリケーション向けに信頼性の高い高性能薄膜を提供します。

成膜プロセスを強化する準備はできていますか?今すぐお問い合わせいただき、当社のカスタマイズされたPECVDシステムがお客様の研究および生産成果をどのように最適化できるかについてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉