回転炉を適切に評価するためには、熱的パラメータ、機械的パラメータ、材料の流れのパラメータの組み合わせを分析する必要があります。主要な要素には、要求されるプロセス温度、炉チューブの材質、チューブの寸法、その回転速度と傾斜角度、および所望の雰囲気制御が含まれます。これらの要素は複合的に、特定の用途で必要な熱伝達、混合、滞留時間を達成する炉の能力を決定します。

回転炉は静的なオーブンではなく、動的なシステムです。その適合性は、単一の仕様に依存するのではなく、熱的および機械的パラメータが協調して、材料がプロセスゾーンを加熱され、混合され、輸送される方法を制御するかにかかっています。

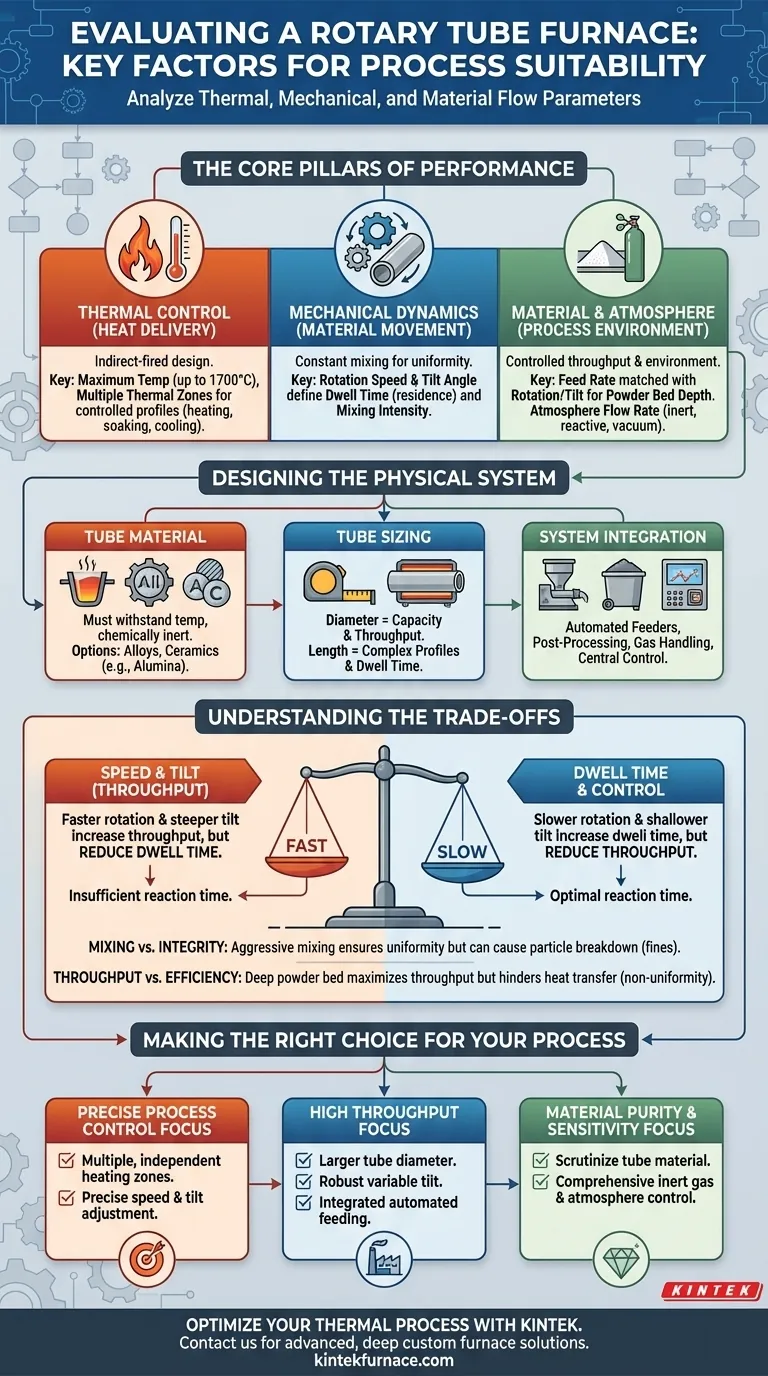

回転炉性能のコアとなる柱

成功するプロセスは、材料の加熱方法、移動方法、および処理される環境という、3つの根本的な側面の正確な相互作用にかかっています。

熱制御:プロセスの心臓部

あらゆる炉の主な機能は熱を供給することです。回転炉では、これは加熱要素が回転するチューブを囲む間接加熱設計によって達成されます。

重要な考慮事項は、最高使用温度(システムは最大1700°Cに達することができます)と熱制御ゾーンの数です。チューブの長さに沿った複数のゾーンにより、単一の連続プロセス内で制御された加熱、保持、冷却段階を可能にする特定の温度プロファイルを作成できます。

機械的ダイナミクス:材料の移動方法

回転動作はこの炉タイプを特徴づけるものであり、すべての粒子が熱とプロセス雰囲気に均一にさらされるように絶え間ない混合を提供します。

このダイナミクスの2つの主要な制御要素は、チューブの回転速度とチューブの傾斜角度です。回転速度が遅く、傾斜角度が浅いと、材料の滞留時間(加熱ゾーンで費やす合計時間)が増加します。回転速度が速いと混合が向上しますが、研磨的になる可能性があり、傾斜角が大きいとスループットが向上します。

材料と雰囲気:プロセス環境

特にデリケートな化学プロセスにおいて、再現性のある結果を得るためには、スループットとガスの環境を制御することが極めて重要です。

材料の供給速度(自動フィーダーによって管理されることが多い)は、一貫した粉床の深さを維持するために、回転速度と傾斜と一致させる必要があります。これにより効率的な熱伝達が保証されます。同様に重要なのが雰囲気流量であり、これにより不活性ガス、特定の反応性ガス、または真空下で操作することができます。

物理システムの設計

炉の物理的なハードウェア、特にチューブは、プロセスの運用限界を決定します。

適切なチューブ材質の選択

チューブ材質の選択は重要な決定点です。これは、劣化することなく最高プロセス温度に耐える必要があり、またプロセス材料やガスに対して化学的に不活性でなければなりません。一般的な選択肢は、さまざまな金属合金から、より高温の用途向けのアルミナなどのセラミックスまで多岐にわたります。

チューブのサイジング:直径と長さ

チューブの直径と長さは、炉の容量とスループットの可能性を定義します。直径が大きいほど、より多くの材料を処理でき、複数の加熱ゾーンと組み合わせた長い支持長さは、より複雑で長期間にわたるプロセスプロファイルを可能にします。

トレードオフの理解

回転炉の選択には、競合する運用目標のバランスを取ることが伴います。これらのトレードオフを理解することは、堅牢なプロセスを設計するために不可欠です。

速度 対 滞留時間

回転速度と傾斜角度を上げると、材料は炉をより速く移動し、スループットが増加します。しかし、これにより滞留時間が短くなり、目的の化学反応や物理的変換が完了するには不十分になる可能性があります。

混合強度 対 材料の完全性

高い回転速度による積極的な混合は、優れた熱均一性を保証します。しかし、脆い材料やデリケートな材料の場合、この同じ動作は粒子の破壊を引き起こし、望ましくない微粉末を生成したり、製品構造を損傷したりする可能性があります。

スループット 対 加熱効率

高い供給速度で深い粉床を生成すると、スループットを最大化できます。しかし、これは材料の下層への熱伝達を妨げ、不均一な処理につながる可能性があります。材料が効果的に転がり、熱にさらされる表面を常に更新するように、システムはバランスを取る必要があります。

システムレベルの考慮事項

回転炉が単独のユニットであることはめったにありません。完全なシステムには、自動化されたフィーダー、後処理用の収集ビン、およびプロセスガス処理または処理システムが含まれることがよくあります。これらのコンポーネントを中央のプロセス制御システムと統合することは、自動化と再現性のために不可欠です。

プロセスのための正しい選択

最終的な決定は、主要なプロセス目標によって導かれるべきです。

- 正確なプロセス制御が主な焦点である場合: 複数の独立して制御可能な加熱ゾーンを備え、回転速度と傾斜の正確な調整が可能な炉を優先します。

- 高スループットが主な焦点である場合: より大きなチューブ直径、堅牢な可変傾斜機構、および統合された自動供給システムを重視します。

- 材料の純度と感度が主な焦点である場合: チューブ材質の選択肢を精査し、包括的な不活性ガスパッケージと雰囲気制御システムに投資します。

これらの要素を特定の目標に体系的に適合させることにより、熱プロセスの信頼できる効率的な核となる炉を自信を持って選択することができます。

要約表:

| 要因 | 主な考慮事項 |

|---|---|

| 熱制御 | 最高温度、制御ゾーンの数、温度プロファイル |

| 機械的ダイナミクス | 回転速度、傾斜角度、滞留時間、混合強度 |

| 材料と雰囲気 | チューブ材質、供給速度、雰囲気流量、ガス種 |

| チューブ設計 | 直径、長さ、容量、スループットの可能性 |

| トレードオフ | 速度と滞留時間、混合と材料の完全性、スループットと加熱効率 |

カスタム回転炉で熱処理を最適化する準備はできましたか? KINTEKは、回転炉、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供するために、優れた研究開発と社内製造を活用しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験要件を正確に満たし、効率と信頼性を向上させることができます。お客様固有のニーズをサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉