本質的に、真空焼入れプロセスを最適化することは、3つの重要な設計要素に集約されます。それは、高圧ガス焼入れ(HPGQ)の使用、洗練された冷却速度制御システム、そして必要に応じた油焼入れ用の多室構成です。これらの機能は連携して熱除去を正確に管理します。これは、あらゆる焼入れ操作の基本的な目標です。

最も効果的な真空炉は、単に最も速く冷却できる炉ではありません。むしろ、冷却速度を最も正確かつ繰り返し可能に制御でき、プロセスを材料の特定の金属学的要件に合わせることができる炉なのです。

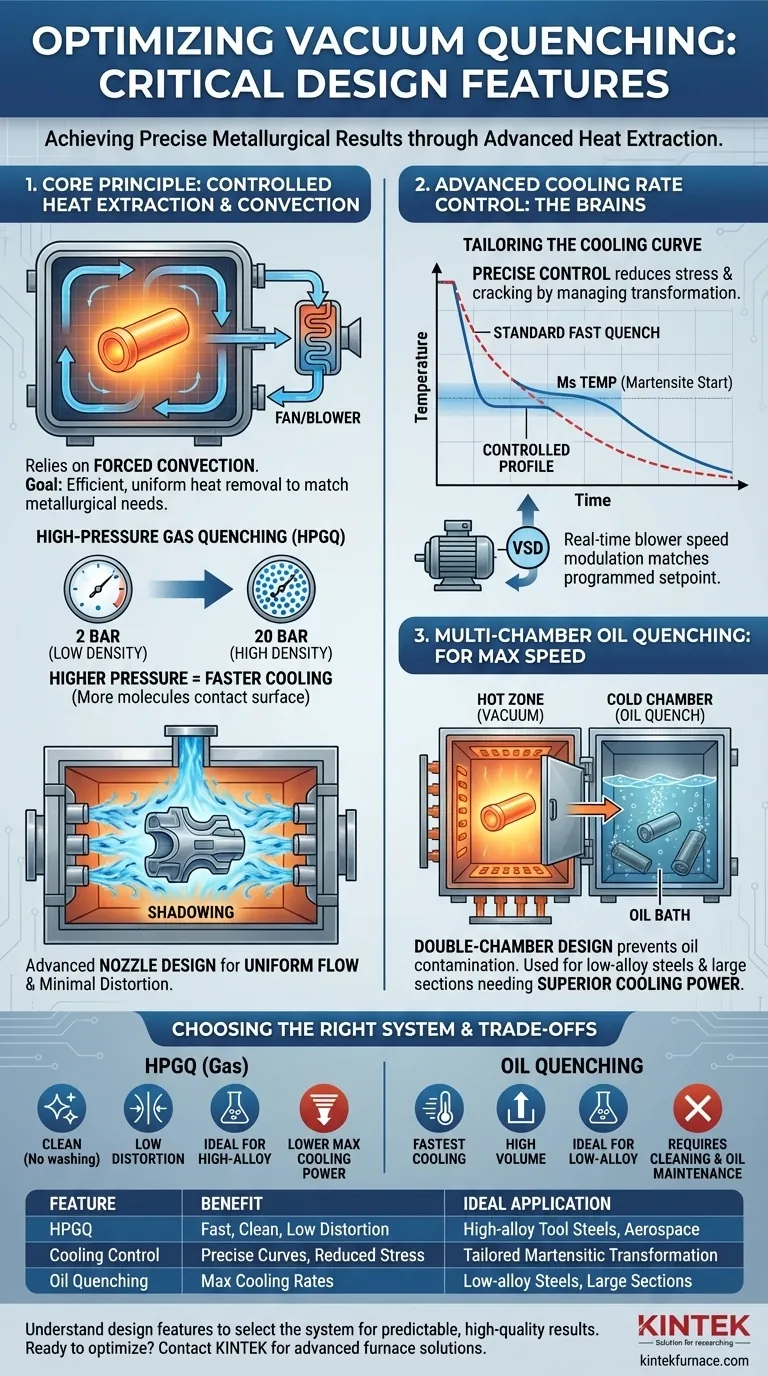

核心原理:制御された熱除去

焼入れの主な目的は、加熱された部品を特定の速度で冷却し、マルテンサイトのような所望の金属組織を達成することです。これにより、硬度と強度がもたらされます。

真空炉は、加熱のために非常にクリーンで不活性な環境を提供します。最適化の課題は、冷却サイクル中に熱がどれだけ効率的かつ均一に除去されるかに完全にあります。

対流の役割

複数の方法で熱が除去される大気焼入れとは異なり、真空焼入れはほぼ排他的に強制対流に依存します。

強力なファンまたはブロワーが焼入れガス(通常は窒素またはヘリウム)をホットゾーンに循環させます。ガスは部品から熱を吸収し、熱交換器に伝達してガスを再循環させる前に冷却します。

高圧ガス焼入れ(HPGQ):現代の標準

ほとんどの現代の工具鋼や高性能合金には、HPGQが推奨される方法です。その最適化は、圧力、流量、ガスタイプにかかっています。

高圧が重要な理由

ガスが熱を吸収する能力は、その密度に直接関係しています。ガス圧を2 barから20 barに上げると、部品表面に接触できるガス分子の数が劇的に増加します。

これにより、はるかに高い熱伝達係数が得られ、多くの種類の鋼を硬化させるために必要な、はるかに速い冷却速度が可能になります。20 barシステムは、現代のHPGQ能力の最先端を表しています。

ノズル設計の重要性

単に高圧であるだけでは十分ではありません。ガスはワークロードの表面全体に均一に供給されなければなりません。

高度な炉は、部品を包み込む乱流の高速流を生成するように設計された戦略的に配置されたノズルを使用します。これにより、一部の領域が他の領域よりもゆっくり冷却される「シャドーイング」が防止されます。これは、歪みや不均一な硬度の主な原因です。

高度な冷却速度制御:操作の頭脳

真空焼入れ技術における最も重要な進歩は、冷却曲線を正確に制御する能力です。目標は常に可能な限り速く焼入れすることではありません。

マルテンサイト変態の調整

多くの高合金工具鋼では、マルテンサイト変態開始(Ms)温度を急速に冷却しすぎると、極端な内部応力が発生し、歪みやひび割れにつながる可能性があります。

高度な制御システムにより、オペレーターは特定の冷却プロファイルをプログラムできます。これには通常、Ms温度のすぐ上まで急速冷却し、その後、応力を緩和するために変態範囲をゆっくりと制御された冷却を行うことが含まれます。

実現方法:対流制御

このレベルの制御は、主循環ブロワーに可変速ドライブ(VSD)を使用することで達成されます。

ブロワーの速度を変調することで、炉の制御システムはガス流量の量と速度をリアルタイムで増減させ、実際の冷却速度をプログラムされた設定値に正確に合わせることができます。

油焼入れ用二室構造

一部の材料、特に低合金鋼や非常に大きな断面積を持つ部品は、20 barのガスでも達成できない冷却速度を必要とします。これらの用途には、油焼入れが必要です。

ガスが十分に速くない場合

油は、どんなガスよりもはるかに優れた熱伝達能力を持っています。真空油焼入れ炉は、クリーンな真空加熱の利点と、油の強力な冷却能力を提供します。

二室設計

これを安全かつクリーンに達成するために、これらの炉は二室設計を使用します。ワークロードは高温の真空「ホットゾーン」で加熱されます。

設定温度に達すると、内部ドアが開き、ワークロードは隣接する隔離された「コールドチャンバー」に迅速に移送されます。このコールドチャンバーは不活性ガスが充填され、焼入れ油を含んでいます。この設計により、油蒸気が加熱チャンバーや発熱体を汚染するのを防ぎます。

トレードオフを理解する

適切なシステムを選択するには、金属学的要件とプロセスの複雑さおよびコストのバランスを取る必要があります。

ガス焼入れ:清浄度対冷却能力

HPGQは非常にクリーンで、焼入れ後の部品洗浄の必要がありません。また、一般的に液焼入れよりも部品の歪みが少ないです。しかし、高圧システムの初期設備投資は大きく、その冷却能力は最終的に油に比べて限定的です。

油焼入れ:速度対複雑さ

真空油焼入れは可能な限り最速の冷却速度を提供し、幅広い鋼の硬化を可能にします。トレードオフとしては、プロセス後の洗浄の必要性、部品の歪みのリスクが高いこと、および焼入れ油の使用に伴うメンテナンスと安全性の考慮事項が挙げられます。

目標に応じた正しい選択

真空焼入れシステムの選択は、処理する材料と達成する必要のある特性によって完全に決定されるべきです。

- 高合金工具鋼や航空宇宙部品に重点を置く場合: 最小限の歪みと精密な金属学的結果を得るために、高度な冷却速度制御を備えた高圧(10~20 bar)ガス焼入れ炉を優先してください。

- 低合金鋼、大型の断面積、または大量生産に重点を置く場合: 必要な硬度を達成するには、一体型油焼入れを備えた多室真空炉が必要です。

- 汎用熱処理と最大限の柔軟性に重点を置く場合: 6~10 barのHPGQ炉は、20 barシステムのような高コストや油焼入れの複雑さなしに、多くの一般的な工具鋼に対して優れた性能バランスを提供します。

最終的に、これらの設計機能を理解することで、処理するすべての部品に対して予測可能で再現性のある高品質な結果を提供するシステムを選択できるようになります。

要約表:

| 機能 | 主な利点 | 理想的な用途 |

|---|---|---|

| 高圧ガス焼入れ(HPGQ) | 歪みを最小限に抑えた高速でクリーンな冷却 | 高合金工具鋼、航空宇宙部品 |

| 高度な冷却速度制御 | 応力とひび割れを低減するための精密な冷却曲線 | 調整されたマルテンサイト変態を必要とする材料 |

| 油焼入れ用多室 | 大型部品の最大冷却速度 | 低合金鋼、大量生産 |

真空焼入れプロセスの最適化をご検討ですか? KINTEKは、卓越したR&Dと自社製造を活かし、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムがあり、独自の実験要件を満たす強力なカスタマイズ能力を備えています。今すぐお問い合わせください。お客様のラボの効率を高め、精密な金属学的結果を達成する方法についてご相談いただけます!

ビジュアルガイド