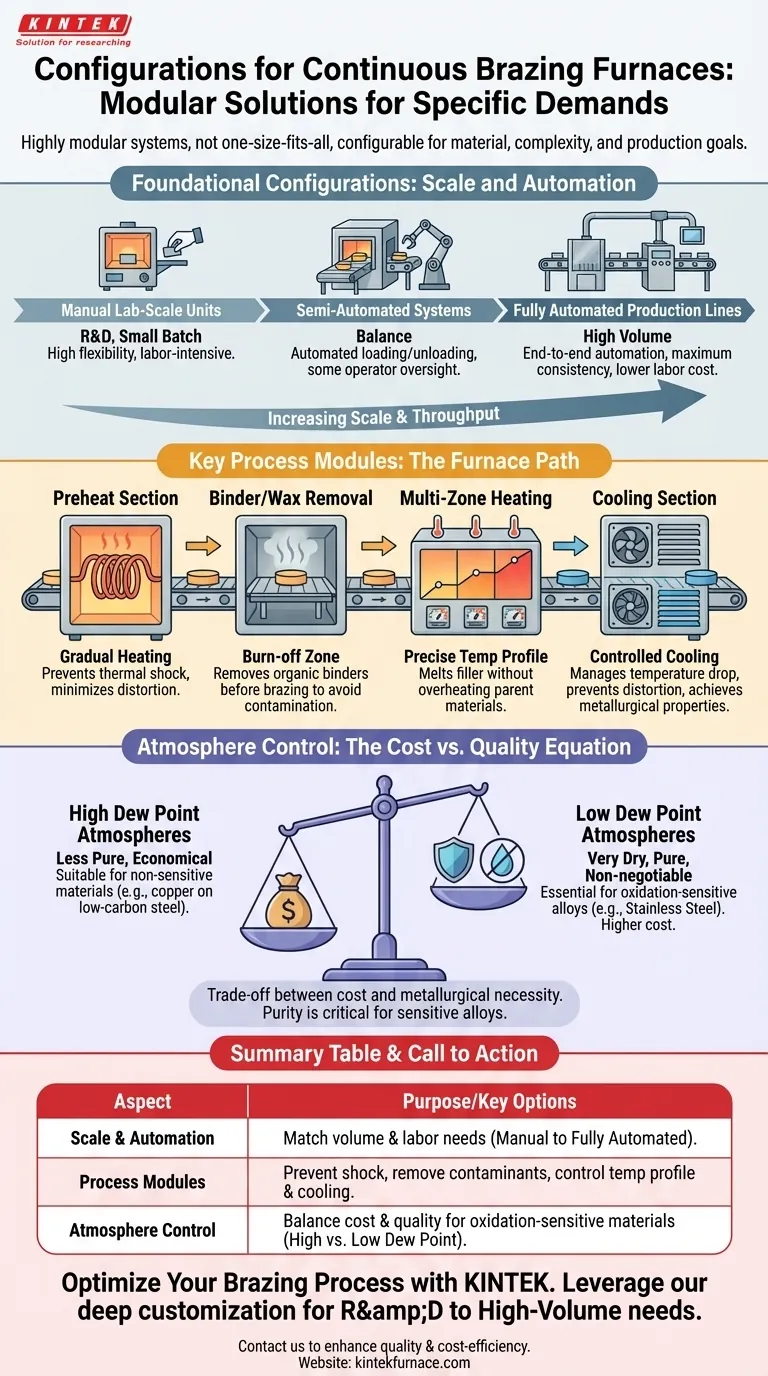

連続ろう付け炉は、画一的なシステムではありません。これらは高度にモジュール化されており、特定の生産要件を満たすように構成できます。構成は、研究開発用の手動ロード型実験ユニットから、完全に自動化された大量生産ラインまで多岐にわたります。主要なオプションモジュールには、予熱セクション、バインダーまたはワックス除去セクション、多ゾーン加熱制御、低または高露点のような精密な雰囲気制御システムが含まれます。

最適な炉の構成は、機能の数によって決定されるのではなく、特定の材料、部品の複雑さ、生産目標を明確に理解することによって決定されます。適切なモジュールを選択することは、ろう付け品質、スループット、および運用コストに直接影響を与える戦略的な決定です。

基本構成:規模と自動化

最初の決定点は、運用に必要な全体的な規模と自動化のレベルです。この選択が、他のすべてのモジュールの基礎となります。

手動実験室規模ユニット

これらは最も単純な構成で、多くの場合、研究、プロセス開発、またはごく小ロット生産用に設計されています。部品は炉のベルトに手動でロードおよびアンロードされます。このアプローチは、異なるパラメーターをテストする際に最大限の柔軟性を提供しますが、労働集約的であり、大量生産には適していません。

半自動システム

生産ニーズの増加に対応するため、半自動システムはバランスの取れた選択肢を提供します。自動ロードまたはアンロードステーションを組み込むこともありますが、オペレーターによる監視が必要です。これらのシステムは、完全に自動化されたラインへの全額の設備投資なしに、手動ユニットと比較して一貫性とスループットを向上させます。

完全自動生産ライン

大量生産向けに設計された、完全に統合されたシステムです。ロード、各炉ゾーンの通過、アンロードを含む部品の最初から最後までの処理を行います。自動化により、プロセスの最大限の一貫性が確保され、人件費が削減され、高度に再現性のある結果が得られます。これは、大量生産における品質管理にとって重要です。

主要なプロセスモジュールとその目的

自動化のレベルに加えて、特定の製造上の課題を解決するために、特殊なセクションを炉に追加できます。各モジュールは、完璧なろう付け接合部を実現するために明確な目的を果たします。

予熱セクション

予熱セクションは、高温のろう付けゾーンに入る前に部品の温度を徐々に上昇させます。これは、特に複雑なアセンブリ、大型部品、または異なる膨張率を持つ異種材料を接合する場合に、熱衝撃を防ぐために非常に重要です。緩やかで制御された予熱は、部品の歪みや応力を最小限に抑えます。

バインダーまたはワックス除去セクション

ろう付けペーストおよび一部のプリフォームには、有機バインダーまたはワックスが含まれており、部品がろう付け温度に達する前にこれらを除去する必要があります。専用のバインダー除去セクション(しばしば「焼却」ゾーンと呼ばれる)は、これらの化合物をきれいに気化させるために低温で動作します。これがなければ、バインダーが接合部を汚染し、空隙、気孔、およびろう付け不良につながる可能性があります。

多ゾーン加熱制御

コアろう付けセクションは、単一の均一な熱源であることはめったにありません。通常、複数の独立して制御されるゾーンに分割されます。これにより、正確な温度プロファイル(上昇、ピーク温度での保持、冷却サイクルの開始)を作成できます。このレベルの制御は、母材を過熱したり損傷したりすることなく、充填金属を溶融させるために不可欠です。

冷却セクション

加熱と同様に、冷却プロセスも制御する必要があります。冷却セクションは、単純なファン冷却トンネルである場合もあれば、より複雑なウォータージャケット付きチャンバーである場合もありますが、管理された速度で部品の温度を下げます。これにより、部品の歪みが防止され、材料の望ましい最終的な冶金学的特性が得られます。

トレードオフの理解:雰囲気制御

炉の雰囲気は、酸化を防ぎ、ろう付け合金が流れることを可能にするものです。この雰囲気の純度は、その露点によって測定され、最も重要で、しばしば最も費用のかかる構成の選択肢の1つです。

高露点雰囲気

露点が高いほど、雰囲気中の水分(水蒸気)が多くなります。これらの純度の低い雰囲気は、低炭素鋼の銅ろう付けなど、酸化に敏感ではない材料のろう付けに適しており、より経済的です。

低露点雰囲気

露点が低いということは、非常に乾燥した純粋な雰囲気であることを意味します。これは、ステンレス鋼、またはクロム、アルミニウム、チタンを含む合金など、酸化しやすい材料をろう付けする場合には必須です。低露点を達成し維持するには、より洗練された密閉された炉と高純度ガス供給が必要であり、初期コストと運用コストの両方が増加します。

コスト対品質の等式

適切な雰囲気能力を選択することは、コストと冶金学的必要性との直接的なトレードオフです。高露点炉でステンレス鋼をろう付けしようとすると、接合品質が低下し、故障につながります。逆に、単純な銅ろう付けのために低露点システムに投資することは、不必要な費用です。

目標に合った選択をする

炉の構成は、製造要件を直接反映したものであるべきです。これらの点をガイドとして、ニーズを優先順位付けしてください。

- 主な焦点がR&Dまたは小ロット生産の場合:柔軟な手動実験室規模のユニットが最適な出発点です。

- 主な焦点がペーストで組み立てられた部品のろう付けの場合:接合部の完全性のために、専用のバインダー除去セクションを備えた炉が不可欠です。

- 主な焦点が大量で一貫した生産量である場合:スループットと再現性を最大化するために、完全に自動化されたシステムに投資してください。

- 主な焦点がステンレス鋼またはその他の敏感な合金のろう付けである場合:低露点雰囲気を達成し維持できる炉システムを優先してください。

炉をこれらの機能モジュールに分解することで、運用ニーズに正確に合わせた戦略的な投資を行うことができます。

概要表:

| 構成要素 | 主なオプション | 目的 |

|---|---|---|

| 規模と自動化 | 手動実験室規模、半自動、完全自動 | 生産量と労働力ニーズに合わせる |

| プロセスモジュール | 予熱、バインダー除去、多ゾーン加熱、冷却 | 熱衝撃防止、汚染物除去、温度制御、冷却管理 |

| 雰囲気制御 | 高露点、低露点 | 酸化に敏感な材料のコストと品質のバランスを取る |

オーダーメイドの炉ソリューションでろう付けプロセスを最適化する準備はできていますか? KINTEKでは、優れたR&Dと社内製造を活用して、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムなどの高度な高温炉を提供しています。当社の深いカスタマイズ能力により、R&D、小ロット、大量生産のいずれの用途においても、お客様独自の実験および生産要件を正確に満たすことができます。今すぐお問い合わせください。当社のソリューションがお客様のろう付け品質、スループット、およびコスト効率をどのように向上させることができるかについてご相談ください!

ビジュアルガイド