真空炉の核心は、空気やその他のガスを含まない環境で材料を高温処理するために使用される特殊なチャンバーです。主な用途には、焼きなましや焼き入れのような高度な熱処理、ろう付けによる材料の接合、焼結による粉末の固体化などがあります。これらのプロセスは、様々な産業で高性能部品を製造するために不可欠です。

真空炉の根本的な目的は、単に物を加熱することではありません。化学的に純粋な環境で加熱することにあります。酸素やその他の反応性ガスを除去することで、汚染を防ぎ、従来の空気で満たされた炉では不可能だった特性を材料に与えることができます。

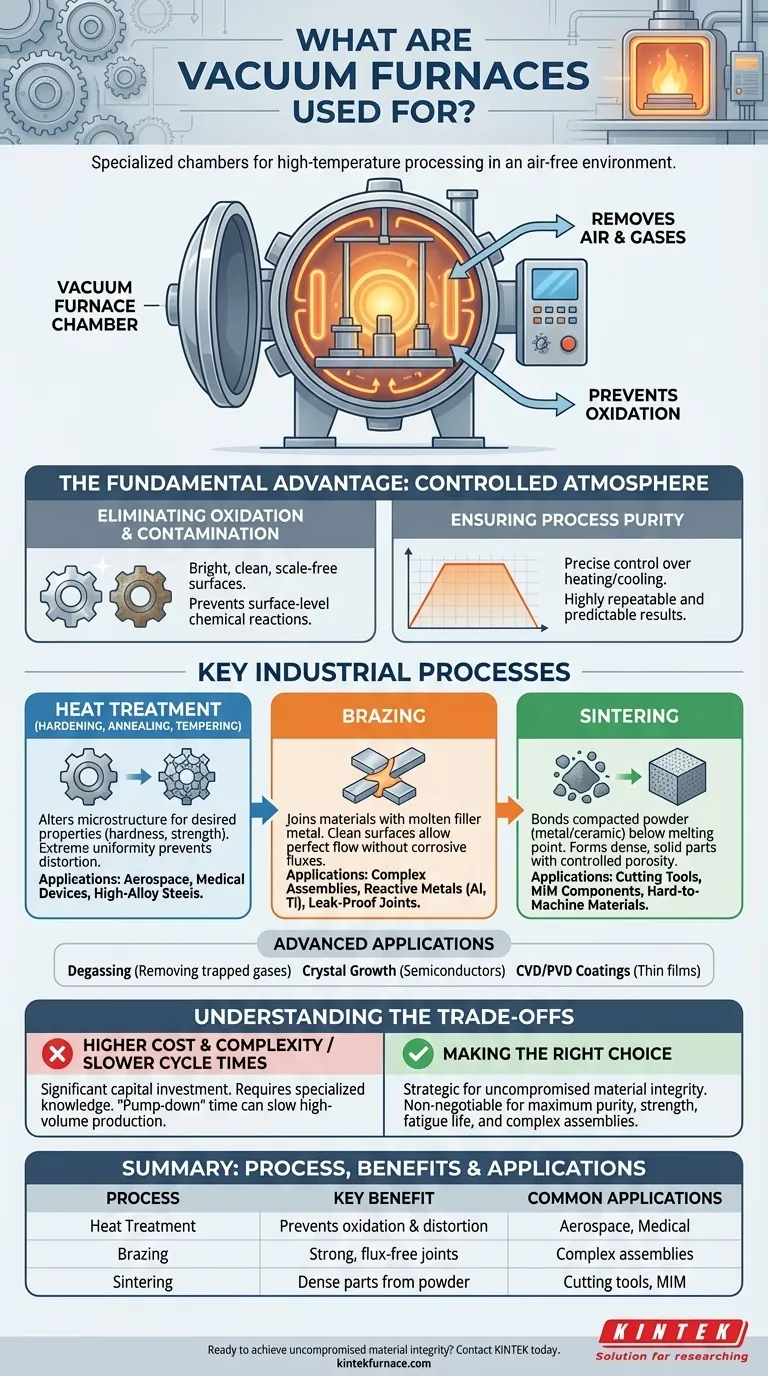

根本的な利点:制御された雰囲気

高温では、ほとんどの材料は非常に反応性が高くなります。空気にさらされると、すぐに酸化し、表面に弱くて脆い層が形成されます。真空炉は、加熱プロセスを開始する前に雰囲気を除去することで、この問題を解決します。

酸化と汚染の排除

真空炉の最も重要な機能は、酸化を防ぐことです。これにより、材料の表面が明るく清潔に保たれ、空気中で加熱された部品を悩ませるスケールや変色を防ぐことができます。

この汚染のない環境は、望ましくない表面レベルの化学反応なしに、材料の正確で意図された特性を達成するために不可欠です。

プロセスの純度を確保

真空中で操作することで、炉は非常に純粋な環境を提供します。これにより、加熱および冷却サイクルを正確に制御でき、再現性が高く予測可能な結果が得られます。

このレベルの制御は、わずかな特性のずれでも故障につながる可能性がある重要な用途で使用される材料にとって不可欠です。

主要な産業プロセス

真空技術は、絶対的な純度と制御を必要とするいくつかの主要な製造および処理プロセスを可能にします。各プロセスは、特定の成果を達成するために真空を利用します。

熱処理(焼きなまし、焼き入れ、焼き戻し)

これらのプロセスは、材料の微細構造を変化させ、硬度、強度、延性などの望ましい特性を実現します。真空中で、部品は極めて均一に加熱および冷却できます。

これにより、歪みが防止され、表面だけでなく部品全体が目標の冶金学的構造を達成できます。これは、高合金鋼や特殊合金に広く使用されています。

ろう付け

ろう付けは、溶加材を接合部に溶融させることで、2つ以上の金属部品を接合するプロセスです。真空ろう付けは、清浄で酸化物のない表面により溶加材が完全に流れるため、他の方法よりも優れています。

これにより、腐食性のフラックス(洗浄が困難で部品の完全性を損なう可能性がある)を必要とせずに、非常に強力でクリーン、かつ空隙のない接合部が作成されます。

焼結

焼結は、圧縮された粉末(多くの場合、金属またはセラミック)を融点直下まで加熱するプロセスです。真空により、個々の粒子が分子レベルで直接結合できます。

これにより、制御された多孔性と優れた強度を持つ高密度の固体部品が形成されます。これは、タングステンカーバイドのような加工が困難な材料から部品を製造したり、金属射出成形(MIM)によって複雑な形状を作成したりするために不可欠です。

高度なアプリケーション

主要なプロセスに加えて、真空炉は、脱ガス(材料から閉じ込められたガスを除去する)、半導体用の結晶成長、超薄型CVD/PVDコーティングの適用など、高度に専門化されたタスクにも使用されます。

トレードオフの理解

強力ではありますが、真空炉があらゆる加熱用途の解決策となるわけではありません。その利点には、特定の考慮事項が伴います。

高コストと複雑性

真空炉とその関連するポンプシステムは、標準的な大気炉よりも大幅に高い設備投資を必要とします。また、操作と保守にはより専門的な知識が必要です。

サイクル時間の遅延

チャンバーを必要な真空レベルまで排気するプロセスには時間がかかります。単純な部品の大量生産の場合、この「ポンプダウン」時間は、連続的な開放型炉操作よりも全体のサイクルを遅くする可能性があります。

過剰な場合

表面酸化が少量許容されるか、後で簡単に除去できる一般的な炭素鋼の多くの日常的な熱処理では、真空炉は不要です。よりシンプルで費用対効果の高い大気炉の方が、多くの場合、より良い選択肢となります。

目標に合った適切な選択をする

真空炉を使用するかどうかの決定は、部品に求められる最終的な品質と性能によって完全に左右されます。

- 材料の純度、強度、疲労寿命を最大限に高めることが主な焦点である場合:航空宇宙、医療、ハイエンドエレクトロニクスなどの要求の厳しい用途では、真空炉は不可欠です。

- 強力でクリーン、かつ漏れのない接合部を作成することが主な焦点である場合:真空ろう付けは、特にアルミニウムやチタンなどの反応性材料を用いた複雑なアセンブリに優れた結果をもたらします。

- 金属またはセラミック粉末から高密度の部品を作成することが主な焦点である場合:真空焼結は、優れた強度と材料特性を達成するための業界標準です。

- 表面仕上げが重要でない低コスト、大量生産の熱処理が主な焦点である場合:従来の雰囲気炉が、ほとんどの場合、より実用的で経済的なソリューションです。

最終的に、真空炉の選択は、妥協のない材料の完全性を達成するための戦略的な決定です。

要約表:

| プロセス | 主な利点 | 一般的な用途 |

|---|---|---|

| 熱処理(焼きなまし、焼き入れ) | 酸化と歪みを防ぐ | 航空宇宙部品、医療機器 |

| ろう付け | 強力でフラックスフリーな接合部を作成 | 反応性金属の複雑なアセンブリ |

| 焼結 | 金属/セラミック粉末から高密度の部品を形成 | 切削工具、MIM部品 |

| 脱ガス/コーティング | 閉じ込められたガスを除去。薄膜を適用 | 半導体、特殊合金 |

最も要求の厳しいアプリケーションで、妥協のない材料の完全性を実現する準備はできていますか?

KINTEKでは、卓越した研究開発と社内製造を活用し、高度な高温炉ソリューションを提供しています。当社の真空炉は精度を追求して設計されており、航空宇宙、医療、エレクトロニクス製造で求められる純度と性能を保証します。標準モデルが必要な場合でも、完全にカスタマイズされたシステムが必要な場合でも、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムに関する当社の専門知識が、お客様独自の要件を満たします。

今すぐお問い合わせください。当社の真空炉ソリューションがお客様の生産品質と信頼性をどのように向上させることができるかをご相談ください。

ビジュアルガイド