簡単に言えば、密閉型真空炉殻の要件は、真空を維持するための完全なシールを達成すること、大気圧に耐えるための構造強度を持つこと、そして熱変形を防ぐための効果的な冷却システムを持つことという3つの重要な機能に集約されます。

炉殻は単なる容器ではなく、プロセスを外部の大気から隔離するために設計された高性能システムです。その成功は、侵入不可能なシール、巨大な外部力に対する構造的な剛性、そして炉殻自体の正確な温度制御との完璧なバランスにかかっています。

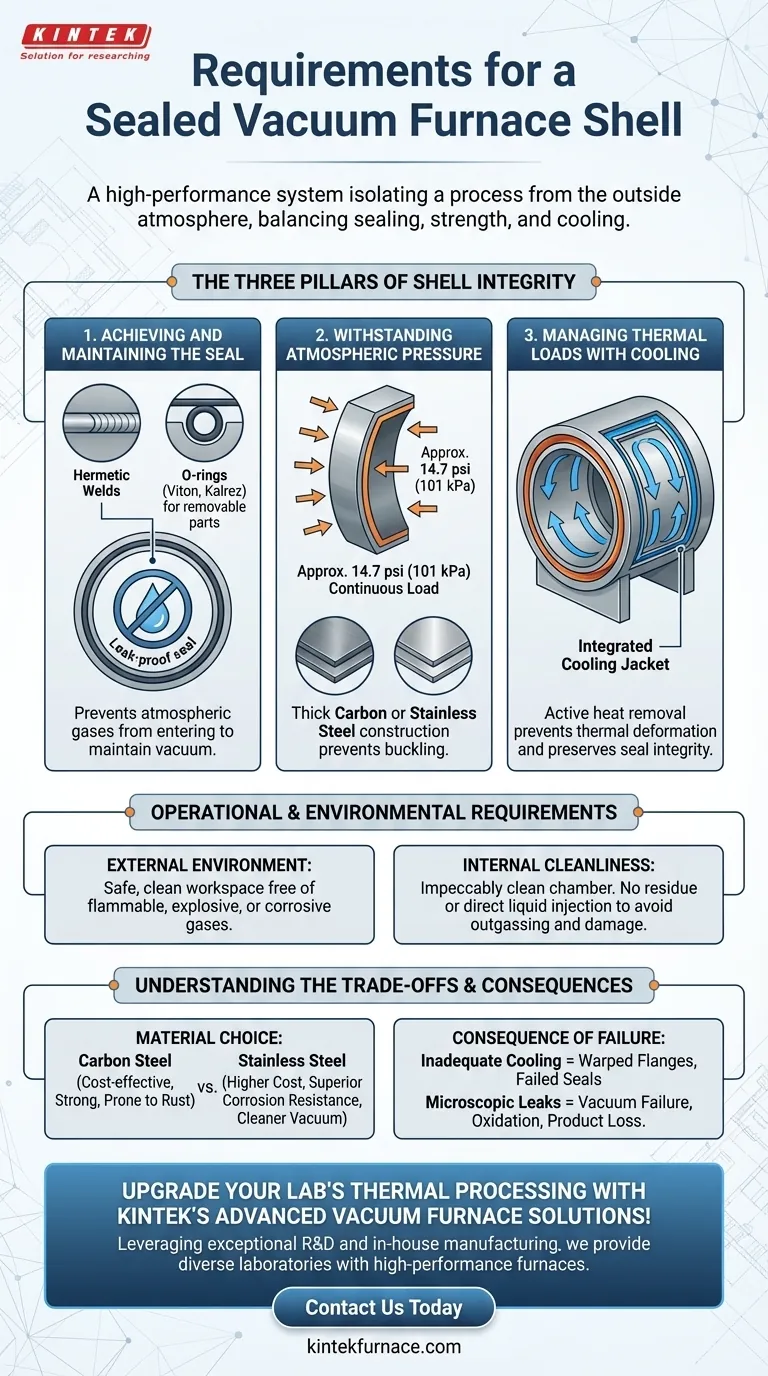

炉殻完全性の柱

真空炉の性能は、その密閉された殻の品質と根本的につながっています。各設計要件は、高温プロセスと隣接する真空を作り出すことに固有の特定の物理的課題に対応します。

柱1:シールの達成と維持

炉殻の主な機能は気密性であることです。適切にシールできないと、目標とする真空を達成することは不可能です。

溶接部は防御の第一線です。炉殻のすべての恒久的な接合部は、気密性があり、漏れの原因となるあらゆる気孔がないことを保証するために、専門的に溶接されなければなりません。

ドアやメンテナンスポートなどの取り外し可能な部品には、特殊な真空シーリング材が使用されます。これらは通常、VitonやKalrezなどのエラストマーで作られたOリングであり、信頼性が高く再利用可能なシールを形成するために圧縮されます。

柱2:大気圧への耐性

炉内で深い真空を引く際、炉殻はその外側表面のすべての部分に約14.7ポンド/平方インチ(または101キロパスカル)の大気圧の全圧に耐えなければなりません。

この巨大で連続的な負荷には、堅牢な構造が必要です。炉殻は通常、座屈や座屈を防ぐために必要に応じて補強された厚い炭素鋼またはステンレス鋼プレートから製造されます。

材料の選択は、予算と用途によって異なります。炭素鋼は費用対効果が高く強力なソリューションですが、ステンレス鋼は腐食に対する優れた耐性を提供し、長期間にわたって真空の純度を維持するのに役立ちます。

柱3:冷却による熱負荷の管理

炉内で発生する極度の熱は、外側の炉殻の膨張や反りの原因となる可能性があります。この熱変形はシールの完全性を損ない、真空漏れにつながる可能性があります。

これを防ぐため、炉殻にはほぼ常に統合された冷却システムが組み込まれています。これは通常、冷却水または空気が常時循環する二重壁構造、つまり「ジャケット」です。

この冷却ジャケットは外側炉殻から熱を積極的に除去し、その温度を安定させ、すべてのシーリング面が寸法的に正確であることを保証します。

運用上および環境上の要件

物理的な設計に加えて、炉の動作環境と内部の清浄度が、性能と安全性のための重要な要件となります。

外部環境

真空炉は、引火性、爆発性、または腐食性のガスのない作業空間で操作する必要があります。これらの物質は重大な安全上のリスクをもたらし、軽微な漏れが発生した場合に炉内に引き込まれ、プロセスを汚染し、装置を損傷する可能性があります。

内部の清浄度と材料の取り扱い

炉の内部チャンバーは、申し立てなく清浄に保たれなければなりません。内部に残された残留物、油、または破片は、炉が加熱されると「アウトガス」を放出し、真空を汚染し、要求される低圧に到達するのを妨げる蒸気を放出します。

このため、液体や溶融金属を高温チャンバーに直接注入することは厳しく禁止されています。これは突然の激しい気化を引き起こし、危険な圧力スパイクを発生させ、炉内部に深刻な損傷を与える可能性があります。

トレードオフの理解

炉殻の選択と保守には、コスト、性能、および運用の規律のバランスをとることが伴います。

材料の選択:炭素鋼 対 ステンレス鋼

炭素鋼は初期費用が安いですが、錆びやすいです。シーリング面に錆が発生すると、簡単に真空漏れを引き起こす可能性があります。ステンレス鋼は高価ですが、優れた耐食性を提供し、よりクリーンな真空環境とより長く持続するシールの完全性を保証します。

不十分な冷却の結果

適切なクーラントの流れを維持できないことは、一般的な運用の誤りです。過熱した炉殻は、フランジの反りとOリングシールの故障につながり、生産を妨げる持続的で発見が難しい真空漏れを引き起こします。

漏れが決定的に及ぼす影響

微小な漏れでさえ、重大な欠陥です。システムが究極の真空レベルに達するのを妨げるだけでなく、より重要なことに、酸素や窒素などの大気ガスを継続的にチャンバーに導入します。ろう付けや熱処理などのデリケートなプロセスでは、この汚染が酸化や製品バッチの完全な失敗につながる可能性があります。

目標に合った正しい選択をする

炉殻に対するあなたの優先順位は、あなたの主要な運用目標と一致している必要があります。

- プロセスの純度と長期的な信頼性が主な焦点の場合: ステンレス鋼の炉殻と、堅牢で監視の行き届いた冷却システムに投資してください。

- 運用の継続性と保守が主な焦点の場合: 厳格な内部清浄プロトコルを実施し、シールや冷却システムの性能確認のための定期的なリークチェックスケジュールを設定してください。

- 一貫した製品品質の達成が主な焦点の場合: 炉の究極の真空レベルとリークアップ率を定期的に監視してください。これらは炉殻のシール完全性の直接的な指標です。

結局のところ、密閉された炉殻は、すべての成功した真空プロセスアプリケーションが築かれる基盤です。

要約表:

| 要件 | 主な詳細 |

|---|---|

| 気密シール | 気密溶接、取り外し可能な部品用のOリング(例:Viton、Kalrez) |

| 構造強度 | 大気圧に耐えるための厚い炭素鋼またはステンレス鋼 |

| 冷却システム | 熱変形を防ぐための水/空気循環付き二重壁ジャケット |

| 運用環境 | 引火性、爆発性、または腐食性のガスがないこと |

| 内部の清浄度 | アウトガスや汚染を避けるための残留物や液体の排除 |

KINTEKの先進的な真空炉ソリューションで研究室の熱処理をアップグレードしましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に高性能炉を提供します。強力なカスタム設計機能により、お客様固有の実験ニーズに合わせた正確なソリューションが保証され、効率性と信頼性が向上します。今すぐお問い合わせいただき、お客様の目標達成をどのようにサポートできるかご相談ください!

ビジュアルガイド