PECVDが従来のCVDよりも優れている主な利点は、高品質の窒化ケイ素(SiN)膜を大幅に低い温度で成膜できることです。

PECVDは、反応チャンバーにプラズマを導入することで、前駆体ガス(特にアンモニア(NH3)とシラン(SiH4))を励起し、そうでなければ高い熱エネルギーを必要とする化学反応を開始させます。この機能は、基板の完全性の維持が最優先される用途において重要です。

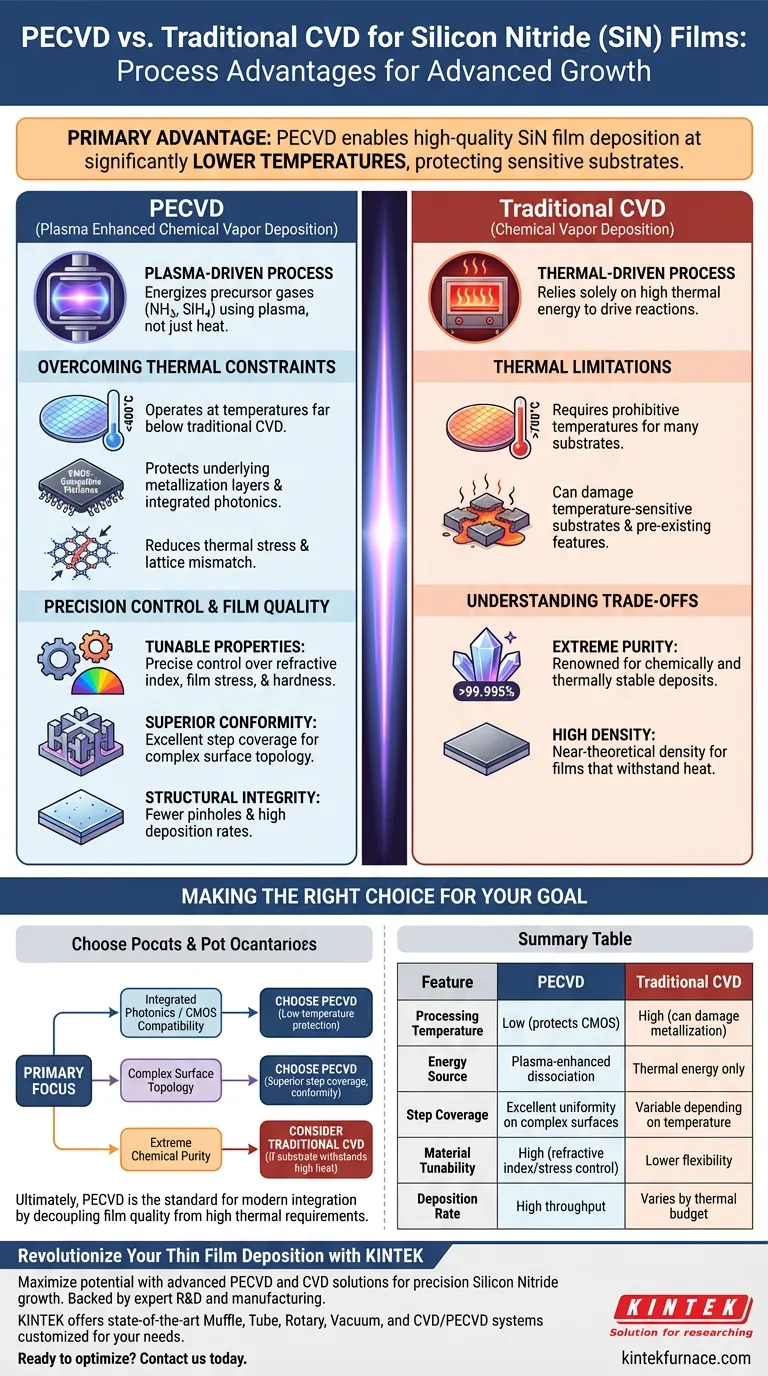

コアの要点 従来のCVDは熱を利用して反応を促進しますが、温度に敏感な基板への使用は制限されることがよくあります。PECVDはプラズマを利用して成膜を促進することでこれを回避し、損傷することなくCMOS互換プラットフォーム上に高品質の窒化ケイ素膜を統合することを可能にします。

熱的制約の克服

プラズマメカニズム

標準的なCVDプロセスでは、熱エネルギーが化学前駆体の分解を駆動する唯一の要因です。このため、多くの先進的な用途では使用が困難な温度が必要となることがよくあります。

PECVDは、プラズマを使用してシランやアンモニアなどのガスを解離させることで、このダイナミクスを変更します。これにより、熱CVDで必要とされる温度よりもはるかに低い温度で窒化ケイ素の成膜が可能になります。

敏感なアーキテクチャの保護

より低い動作温度は、集積フォトニクスを可能にする決定的な要因です。高温は、ウェーハ上の既存の構造を劣化させる可能性があります。

PECVDにより、下層の金属化層を損なうことなく、CMOS互換プラットフォーム上にSiN膜を成膜できます。これにより、成膜プロセスの熱予算が、チップ上にすでに製造された精密な電子構造を破壊しないことが保証されます。

熱応力の低減

直接的な損傷を防ぐだけでなく、より低い処理温度は長期的な構造リスクを低減します。

高温処理は、膜と基板間の熱応力や格子不整合につながることがよくあります。より低い温度で動作することにより、PECVDはこれらの悪影響を軽減し、接着性と機械的安定性を向上させます。

精密制御と膜品質

調整可能な材料特性

PECVDは、成膜された膜の物理的特性に対する優れた制御を提供します。

エンジニアは、屈折率、膜応力、硬度などの重要な特性を厳密に制御できます。この調整可能性は、フォトニックデバイスの光学性能を最適化するために不可欠です。

優れた均一性

マイクロファブリケーションでは、不均一または複雑な表面への膜の成膜は一般的な課題です。

PECVDは、優れたステップカバレッジと均一性を提供します。これにより、窒化ケイ素膜が基板の輪郭を均一にコーティングすることが保証され、3D構造の信頼性にとって重要です。

構造的完全性と速度

このプロセスにより、標準的な技術と比較して、高密度でピンホールの少ない膜が得られます。

さらに、PECVDは通常、高い成膜速度を達成します。速度と低欠陥密度のこの組み合わせは、製造プロセスのスループットと最終的なデバイスの信頼性の両方を向上させます。

トレードオフの理解

PECVDは温度に敏感な用途に優れていますが、客観的な選択プロセスを確実にするために、従来のCVDの利点を認識することが重要です。

従来の熱CVDは、極めて高い純度(しばしば99.995%を超える)の堆積物を生成することで知られています。化学的および熱的に安定したコーティングを作成し、多くの場合、理論値に近い密度を持ちます。

基板が高熱に耐えられる場合、従来のCVDは絶対的な純度においてわずかな利点を提供する可能性があります。しかし、現代の集積回路やフォトニクスにとって、従来のCVDの熱的ペナルティは通常、高すぎます。

目標に合わせた適切な選択

正しい成膜方法を選択するには、熱予算と純度要件を比較検討する必要があります。

- 集積フォトニクスまたはCMOS互換性が主な焦点の場合:下層の金属化層と敏感なデバイス構造を保護する低温処理を確実にするために、PECVDを選択してください。

- 複雑な表面トポロジーが主な焦点の場合:優れたステップカバレッジ、低ピンホール密度、および不均一な表面を均一にコーティングする能力のために、PECVDを選択してください。

- 極めて高い化学的純度が主な焦点の場合:基板が劣化なしに大幅に高い処理温度に耐えられる場合にのみ、従来のCVDを検討してください。

最終的に、PECVDは、膜品質と高い熱要件を切り離し、敏感なプラットフォーム上での高度な材料成長を可能にするため、現代の統合の標準となっています。

概要表:

| 特徴 | PECVD | 従来のCVD |

|---|---|---|

| 処理温度 | 低(CMOS層を保護) | 高(金属化を損傷する可能性あり) |

| エネルギー源 | プラズマ励起解離 | 熱エネルギーのみ |

| ステップカバレッジ | 複雑な表面で優れた均一性 | 温度に依存して変動 |

| 材料の調整可能性 | 高(屈折率/応力制御) | 柔軟性が低い |

| 成膜速度 | 高スループット | 熱予算によって変動 |

KINTEKで薄膜成膜を革新しましょう

精密な窒化ケイ素成膜に特化した高度なPECVDおよびCVDソリューションで、ラボの可能性を最大限に引き出しましょう。専門的な研究開発と製造に裏打ちされたKINTEKは、最先端のマッフル炉、チューブ炉、ロータリー炉、真空炉、CVD/PECVDシステムを提供しています。これらはすべて、お客様固有の研究および産業ニーズに合わせてカスタマイズ可能です。CMOS互換プラットフォームまたは集積フォトニクスを開発しているかどうかにかかわらず、当社の高温ラボ用炉は優れた膜の完全性とプロセス安定性を保証します。

製造ワークフローの最適化の準備はできましたか?今すぐお問い合わせいただき、専門家にご相談ください、そしてお客様のアプリケーションに最適なシステムを見つけてください!

ビジュアルガイド

参考文献

- Zachariah O. Martin, Vladimir M. Shalaev. Single-photon emitters in PECVD-grown silicon nitride films: from material growth to photophysical properties. DOI: 10.1515/nanoph-2024-0506

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ナノダイヤモンドコーティング用HFCVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

よくある質問

- PECVD技術とは?高品質薄膜のための低温プロセス

- PECVDによるSiNx膜成膜の目的は何ですか? 光学性能と電気的性能の向上

- PECVDにおける誘導放電の利点は何ですか?堆積速度と膜品質の向上

- 医用生体工学デバイスにおけるPECVDの応用とは?低温コーティングで安全性と性能を向上

- PECVDにおけるプラズマはどのように生成されますか?低温薄膜堆積の実現

- PECVD技術を用いてどのような材料を成膜できますか?多用途な薄膜ソリューションを発見しましょう

- イオン放電によって生成されるマイクロアークはどのように機能しますか?表面活性化によるコーティング接着強度の向上

- プラズマ堆積窒化ケイ素とは何か、その特性は?太陽電池効率におけるその役割を発見する