あらゆるPECVDシステムにおいて、プラズマは反応チャンバー内の低圧ガスに強力な電場を印加することによって生成されます。この電場は、通常、2つの電極に接続された高周波(RF)電源によって生成され、ガスの原子や分子がイオン、電子、不活性ラジカルの反応性の高い混合物に分解されるまでガスを励起します。この励起された状態がプラズマです。

プラズマを生成する核となる目的は、高温に頼ることなく前駆体ガスにエネルギーを伝達することです。これにより、従来の化学気相成長(CVD)よりも大幅に低い温度で薄膜堆積に必要な化学反応を起こすことができます。

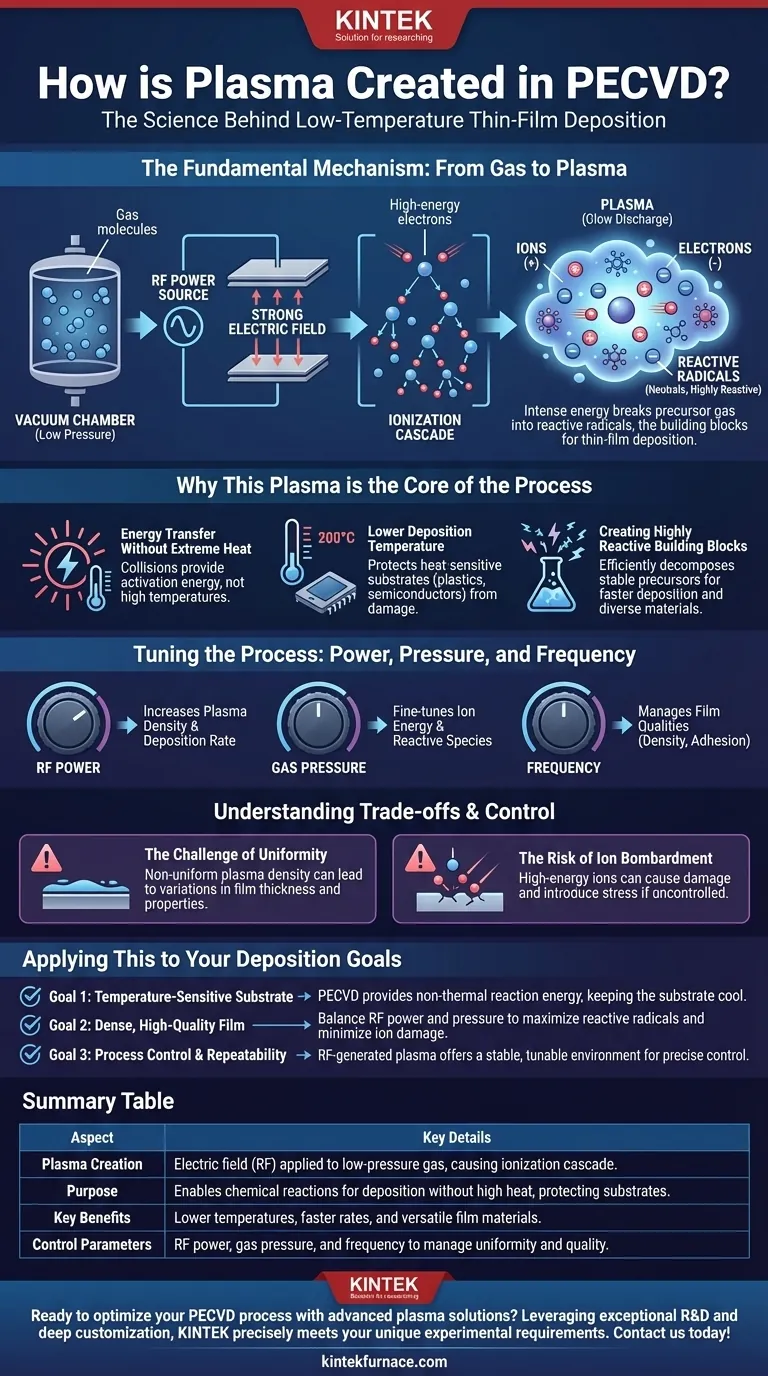

基本的なメカニズム:ガスからプラズマへ

プラズマの生成とは、本質的に制御されたイオン化のプロセスです。真空チャンバー内の不活性ガスと前駆体ガスから始まり、堆積の準備ができた化学的に反応性の高い環境で終わります。

初期状態:低圧ガス

プロセスは、膜の原料となる前駆体ガスをチャンバー内に非常に低い圧力で導入することから始まります。この真空環境は、汚染物質が少なく、ガス分子が励起されるのに十分な間隔を空けていることを保証します。

エネルギーの印加:電場の役割

次に、ガス全体に電場が印加されます。最も一般的には、2枚の平行平板電極が使用されます。一方の電極は通常接地され、もう一方が電源に接続されます。これにより電圧勾配が形成され、イオン化の舞台が整います。

イオン化の連鎖反応

ガス内には常に少数の遊離電子が存在します。電場はこれらの電子を加速し、運動エネルギーを与えます。励起された電子がガス分子と衝突すると、別の電子を弾き飛ばす可能性があります。このプロセスは連鎖反応、すなわちカスケードで繰り返され、多数の遊離電子と正に帯電したイオンが生成されます。この自己維持されるイオン化ガスは、グロー放電、すなわちプラズマとして知られています。

イオン化の結果:反応性種のスープ

生成されたプラズマは、単なる単純なイオン化ガスではありません。強力なエネルギーが安定した前駆体ガス分子を反応性の高いラジカルに分解します。これらのラジカルは化学的に不安定で反応性の高い電気的に中性な断片であり、堆積される膜の主要な構成要素となります。

なぜこのプラズマがプロセスの核となるのか

プラズマを使用することで、堆積プロセスが根本的に変化し、熱だけでは不可能な結果が得られます。それは単なる効果ではなく、反応を駆動するエンジンなのです。

極端な熱を伴わないエネルギー伝達

PECVDの主な利点は、堆積化学を駆動するのはプラズマのエネルギーであり、熱エネルギーではないということです。プラズマ内の衝突は、結合を切断するために必要な活性化エネルギーを提供します。これは、熱エネルギーだけであれば数百または数千度の温度を必要とする作業です。

堆積温度の低下

システムがそれに頼らないため、高温に敏感な基板上に高品質の薄膜を堆積させることができます。これには、従来のCVDの高温によって損傷または破壊される可能性のあるプラスチック、ポリマー、複雑な半導体デバイスが含まれます。

非常に反応性の高い構成要素の作成

プラズマは、安定した前駆体ガスを膜成長に必要な非常に反応性の高いラジカルに分解するのに非常に効果的です。このプロセスは熱分解よりもはるかに効率的であり、より速い堆積速度とより広い範囲の可能な膜材料につながります。

トレードオフと制御の理解

プラズマ環境は強力ですが複雑であり、目的の膜特性を達成するためには注意深く管理しなければならない変数をもたらします。

均一性の課題

電極間で完全に均一なプラズマ密度を達成することは困難な場合があります。不均一性は、基板表面全体にわたる膜の厚さと特性のばらつきにつながる可能性があります。

イオン衝撃のリスク

有用なラジカルを生成するだけでなく、プラズマには高エネルギーイオンも含まれています。適切に制御されていない場合、これらのイオンは基板と成長中の膜に衝突し、物理的な損傷を引き起こし、欠陥を生成し、材料に応力を導入する可能性があります。

プロセスの調整:電力、圧力、周波数

エンジニアはプラズマパラメータを調整することで膜特性を制御します。RF電力を上げると一般的にプラズマ密度と堆積速度が増加しますが、ガスの圧力と周波数を調整することで、イオンのエネルギーと生成される反応性種のタイプを微調整できます。この制御は、膜の密度、密着性、光学的特性などの品質を管理するために不可欠です。

堆積目標への適用

プラズマ生成方法と動作パラメータの選択は、堆積する材料と使用する基板に完全に依存します。

- 温度に敏感な基板への堆積が主な焦点である場合: プラズマが非熱的に必要な反応エネルギーを提供するため、PECVDが最適であり、基板を低温に保ちます。

- 高密度で高品質な膜の実現が主な焦点である場合: 高エネルギーイオン衝撃による損傷を引き起こすことなく、十分な反応性ラジカルを生成するために、RF電力と圧力のバランスを慎重に取る必要があります。

- プロセスの制御と再現性が主な焦点である場合: RF生成プラズマは最も安定しており調整可能な環境を提供し、膜の成長速度と微細構造に対する精密な制御を可能にします。

結局のところ、プラズマを習得することが、PECVDプロセスを習得し、高性能な薄膜を実現するための鍵となります。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プラズマ生成 | 低圧ガスに電場(通常はRF電源経由)を印加し、イオン化の連鎖反応を引き起こす。 |

| 目的 | 高温に頼らず堆積のための化学反応を可能にし、温度に敏感な基板を保護する。 |

| 主な利点 | より低い堆積温度、より速い速度、および多様な膜材料。 |

| 制御パラメータ | 膜の均一性と品質を管理するためのRF電力、ガス圧力、周波数。 |

高度なプラズマソリューションでPECVDプロセスを最適化する準備はできましたか? 優れたR&Dと社内製造を活用し、KINTEKは高温炉ソリューション(CVD/PECVDシステムを含む)を多様な研究所に提供しています。当社の強力な深いカスタマイズ能力により、優れた薄膜堆積のための独自の実験要件を正確に満たすことができます。今すぐお問い合わせいただき、当社のラボの効率と結果をどのように向上させられるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械