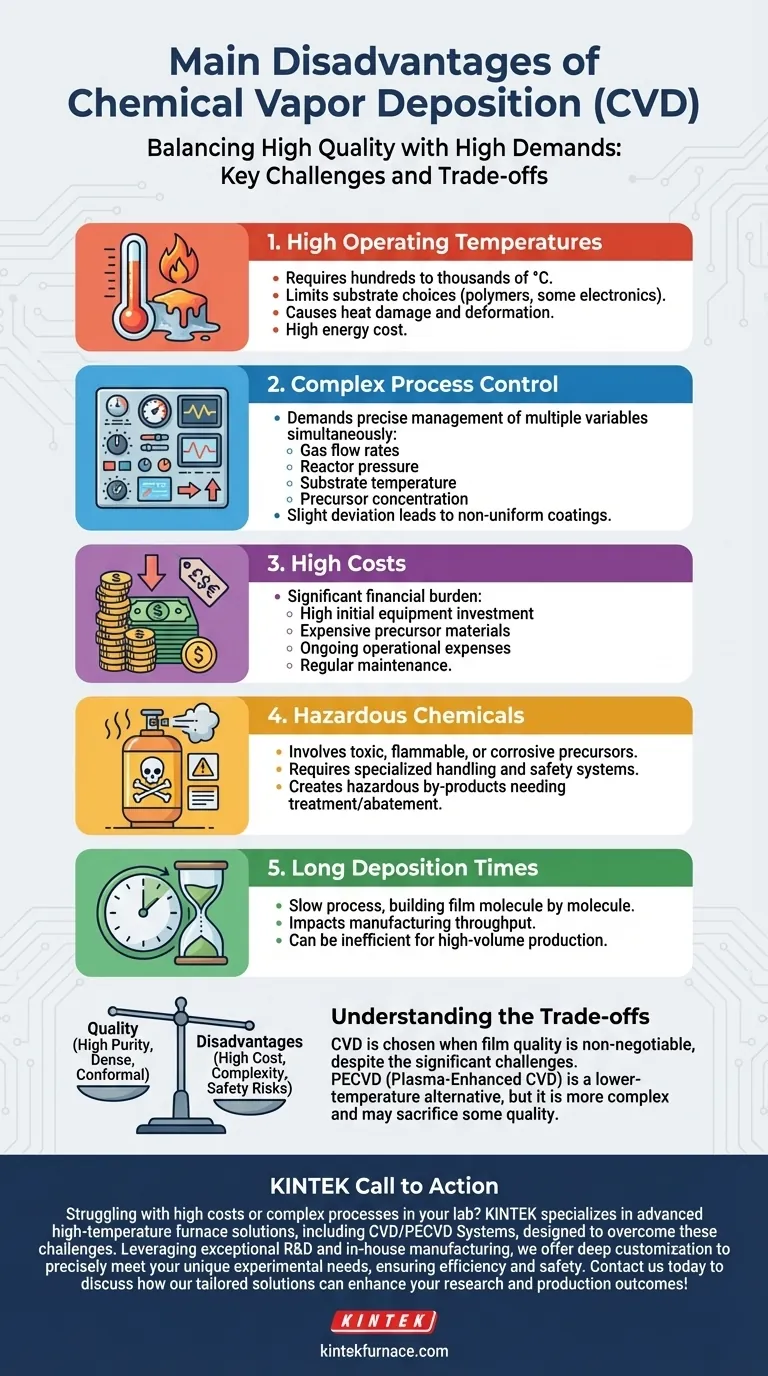

簡潔に言えば、化学気相成長法(CVD)の主な欠点は、その高い動作温度、かなりの装置および材料コスト、複雑なプロセス制御要件、そして危険な化学物質の使用です。これらの要因が組み合わさることで、CVDは強力ではあるものの要求の厳しい技術となり、特に温度に敏感な材料や限られた予算を伴うすべての用途には適していません。

化学気相成長法は、非常に高品質で緻密な薄膜を製造することで知られていますが、高エネルギー化学反応への根本的な依存が大きなトレードオフを生み出します。CVDの核となる課題は、その運用上の複雑さ、安全上のリスク、および多大なコストを管理することにあり、これがしばしばその実用的な応用を制限します。

運用およびプロセス上の課題

ガスを完璧な固体層に変換するというCVDの理論的な優雅さは、その実用的な複雑さに隠されています。プロセスを成功させるには、重大な運用上のハードルを克服する必要があります。

高い動作温度

最も頻繁に挙げられる欠点は、化学反応を促進するために必要な高温です。従来の熱CVDプロセスは、多くの場合、数百度から千度を超える摂氏で動作します。

この熱は単なるエネルギーコストではありません。基板材料の選択を厳しく制限します。多くのポリマー、特定のガラス、または前処理された半導体ウェーハは、損傷、変形、または劣化なしにそのような温度に耐えることができません。

複雑なプロセス制御

均一で高品質なコーティングを実現することは、単純な「設定したらあとは放置」という作業ではありません。数多くの変数を同時に精密に制御する必要があります。

これには、ガス流量、反応炉圧力、基板温度、前駆体濃度が含まれます。これらのいずれかのわずかな偏差でも成膜を台無しにし、不均一な厚さ、密着不良、または望ましくない膜特性につながる可能性があります。この複雑さには、洗練された高価な制御システムが必要です。

長い成膜時間

一部の物理蒸着法と比較して、CVDは比較的遅いプロセスになることがあります。分子ごとに目的の厚さの膜を形成するには、かなりの時間がかかり、製造環境におけるスループットに影響を与えます。

材料および環境上の制約

CVDの「化学的」側面は、使用される材料と生成される副産物に関連する独自の課題をもたらします。

危険な前駆体と副産物

CVDで使用される前駆体ガスは、しばしば毒性、可燃性、または腐食性です。これには、特別な保管、取り扱い、および供給システムが必要であり、コストと運用リスクの両方を増加させます。

さらに、化学反応が100%効率的であることはめったにありません。排気ガスには未反応の前駆体と有毒な化学副産物が含まれており、放出前に捕捉および処理する必要があります。この「アバートメント(処理)」プロセスは、複雑さと費用の別の層を追加します。

高価な前駆体

CVDに必要な高純度ガスは、非常に高価になる可能性があります。希少な、または高度に精製された元素を含むプロセスの場合、前駆体材料のコストが最終製品の総コストの主要な要因となることがあります。

トレードオフの理解:コスト vs 品質

CVDを使用するという決定は、典型的なエンジニアリングのトレードオフです。その重大な欠点を、その主要で否定できない利点である品質と比較検討する必要があります。

財政的負担

CVDシステムの総所有コストは高額です。これには、反応器、真空ポンプ、ガス処理のための高額な初期設備費だけでなく、継続的な運用費用も含まれます。

これらの経常費用には、高価な前駆体ガス、加熱用エネルギー、および過酷な化学環境で動作する複雑なシステムの定期的なメンテナンスが含まれます。このため、CVDは小規模生産や予算が厳しいプロジェクトにはあまり適していません。

品質の要求

欠点があるにもかかわらず、膜の品質が譲れない場合にCVDが選ばれることがよくあります。CVDは、高密度、高純度、コンフォーマル(均一な被覆性)なコーティングを生成し、複雑な三次元形状にも均一にコーティングすることができます。

半導体、航空宇宙、先進光学などの要求の厳しいアプリケーションでは、CVD膜の優れた性能が高コストと複雑さを正当化することができます。

温度制限の緩和

高温という重大な問題に対処するため、プラズマ強化CVD(PECVD)のようなバリエーションが開発されました。PECVDはプラズマを使用して反応に必要なエネルギーを供給するため、はるかに低い温度で成膜を行うことができます。

しかし、これは完璧な解決策ではありません。PECVDシステムはさらに複雑で高価であり、得られる膜の品質は優れているものの、高温熱CVDの品質には常に及ばない場合があります。

アプリケーションに適した選択を行う

結局のところ、CVDの「欠点」は、あなたの特定の目標と比較した場合にのみ欠点となります。プロジェクトの要件の文脈でそれらを評価する必要があります。

- 最高の膜品質、純度、コンフォーマリティを最優先する場合:CVDの利点が高いコストと複雑さを上回り、最適な選択となる可能性があります。

- ポリマーや特定の電子機器などの温度に敏感な基板を含むプロジェクトの場合:従来の熱CVDを避け、PECVDのような低温代替品、またはスパッタリングのような全く異なる方法を検討する必要があります。

- 低コスト、高スループット、迅速な開発が優先される場合:CVDの多大な財政的投資とプロセス上の複雑さは、おそらくあなたのニーズには不適当な選択肢となるでしょう。

適切な成膜方法を選択するには、達成しようとしていることと、どのようなトレードオフを受け入れる用意があるかを明確に理解する必要があります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 高い動作温度 | 基板材料を制限し、敏感なアイテムに損傷を与えるリスク |

| 高コスト | 高価な装置、前駆体、メンテナンス |

| 複雑なプロセス制御 | 品質のために変数の精密な管理が必要 |

| 危険な化学物質 | 毒性、可燃性のガスが含まれ、安全対策が必要 |

| 長い成膜時間 | 製造現場でのスループットを低下させる |

ラボで高コストや複雑なプロセスに苦労していませんか? KINTEKは、CVD/PECVDシステムを含む、これらの課題を克服するために設計された高度な高温炉ソリューションに特化しています。卓越した研究開発と自社製造を活かし、お客様独自の実験ニーズに正確に応えるための詳細なカスタマイズを提供し、効率と安全を確保します。今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の研究および生産成果をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン