要するに、真空炉は熱処理において比類のない制御と純度を提供します。加熱炉から雰囲気を除去することにより、酸化やその他の不要な化学反応を根本的に防ぎます。これにより、優れた材料品質、正確な温度均一性、迅速な冷却能力が実現し、完全に一貫した再現性のある結果を生み出すことができます。

従来の熱処理の核心的な問題は、材料に対する雰囲気の予測不可能な影響です。真空炉は雰囲気を完全に除去することでこの問題を解決し、プロセスを近似から、材料の完全性と一貫性を保証する予測可能な科学へと変革します。

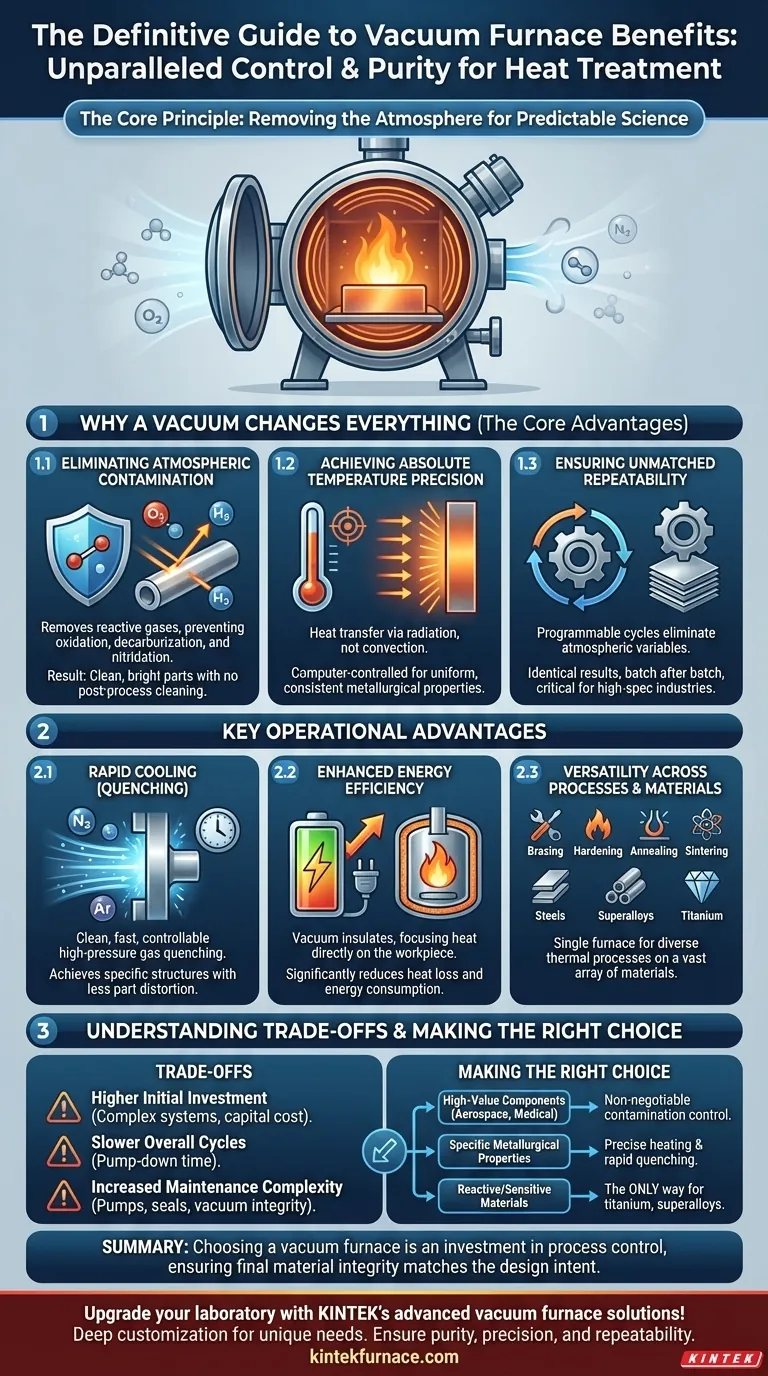

核心原理:なぜ真空がすべてを変えるのか

加熱炉から空気やその他のガスを除去することが、他のすべての利点を生み出す中心的な利点です。これにより、従来の雰囲気炉では達成不可能な不活性環境が生成されます。

雰囲気汚染の排除

真空の最も重要な利点は、高温の材料と雰囲気ガスとの反応を防ぐことです。炉をほぼ完全な真空まで排気することで、酸素や水素などの反応性ガスはほぼ完全に除去されます。

これにより、材料の表面や構造的完全性を損なう可能性のある酸化、脱炭、窒化が直接的に防止されます。その結果、サンドブラストや酸洗などの後処理を必要としない、明るくきれいな部品が得られます。

絶対的な温度精度を実現

真空は優れた断熱材です。雰囲気炉では、空気中の対流によって熱が不均一に伝達され、高温部分と低温部分が発生します。真空下では、熱伝達は主に放射によって行われ、これははるかに均一です。

最新のコンピューター制御加熱エレメントと組み合わせることで、ワークピース全体にわたって非常に正確な温度管理が可能になります。この均一性は、部品全体で一貫した冶金特性を確保するために不可欠です。

比類のないプロセス再現性を確保

プロセス環境が雰囲気の変数から解放されているため、すべてのサイクルを同一に実行するようにプログラムできます。加熱速度、保持時間、温度レベル、冷却速度は、偶然ではなくコントローラーによって管理されます。

このコンピューター制御の精度により、最初のバッチの結果が最後のバッチと同一であることが保証されます。航空宇宙や医療機器などの高仕様産業にとって、このレベルの再現性は贅沢品ではなく、必要不可欠なものです。

主要な運用上の利点

純粋な環境を作り出すことにとどまらず、真空炉の設計は、プロセス速度、効率、柔軟性を向上させる明確な運用上の利点を提供します。

急速冷却(焼入れ)の力

加熱サイクル後、真空炉は、窒素やアルゴンなどの高圧不活性ガスを炉内に再充填することで、材料を急速に冷却できます。この高圧ガス焼入れは、クリーンで高速、そして高度に制御可能です。

これにより、特定の冶金組織と硬度を達成するために冷却速度を正確に制御でき、多くの場合、従来の油や水による焼入れよりも部品の変形が少なくなります。

エネルギー効率の向上

真空の断熱特性により、熱エネルギーは周囲の空気に失われることなく、ワークピースに直接集中します。これにより、周囲環境に常に熱を放射する雰囲気炉と比較して、熱損失が劇的に減少し、エネルギー消費が最小限に抑えられます。

材料とプロセスの多様性

単一の真空炉は、ろう付け、硬化、アニーリング、焼き戻し、焼結など、幅広い熱処理プロセスに使用できます。その不活性環境は、標準鋼から高反応性の超合金、チタン、先進セラミックスまで、膨大な種類の材料の加工に適しています。

トレードオフの理解

強力である一方で、真空炉がすべての熱処理ニーズに対する普遍的な解決策であるわけではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵となります。

初期投資の高さ

真空炉は、洗練されたポンプ、シール、チャンバー、制御システムを備えた複雑なシステムです。これにより、より単純な雰囲気炉と比較して、初期設備投資が大幅に高くなります。

全体的なサイクルタイムの遅さ

加熱と冷却は迅速に行われるものの、各サイクルでは、ターゲットの真空レベルまでチャンバーを排気する時間が必要です。大量生産で利益率の低い部品の場合、この排気時間は連続雰囲気プロセスよりも全体のサイクルを長くする可能性があります。

メンテナンスの複雑さの増大

真空の完全性は最重要事項です。これには、漏れを防ぎ、一貫した性能を確保するために、ポンプ、シール、バルブ、診断機器の定期的かつ専門的なメンテナンスが必要です。このメンテナンスは、ほとんどの雰囲気炉に求められるものよりも要求が厳しいものです。

アプリケーションに適した選択を行う

適切な炉技術の選択は、品質要件、材料、生産目標によって完全に異なります。

- 高価値部品(航空宇宙、医療)が主な焦点の場合:真空炉の汚染管理とプロセス再現性は、厳格な品質基準を満たすために不可欠です。

- 特定の冶金特性の達成が主な焦点の場合:加熱の精密な制御と急速ガス焼入れは、最終的な材料特性を設計するための比類のない力をもたらします。

- 反応性または敏感な材料の加工が主な焦点の場合:不活性環境は、チタン、耐火金属、特定の超合金などの材料を劣化させることなく効果的に熱処理する唯一の方法です。

最終的に、真空炉を選択することは、プロセス制御への投資であり、最終的な材料の完全性が設計意図と一致することを保証します。

概要表:

| 利点 | 説明 |

|---|---|

| 純度 | 酸化、脱炭、窒化を防ぎ、清潔で明るい部品を実現 |

| 温度制御 | 放射と精密なコンピューター管理により均一な加熱を保証 |

| 再現性 | すべてのバッチに対してプログラム可能なサイクルで一貫した結果を保証 |

| 急速冷却 | 不活性ガスによる高速で制御された焼入れにより、特定の冶金特性を実現 |

| エネルギー効率 | 雰囲気炉と比較して熱損失とエネルギー消費を削減 |

| 多様性 | 様々な材料のろう付け、硬化、アニーリングなどのプロセスをサポート |

KINTEKの先進的な真空炉ソリューションで、研究室の熱処理能力をアップグレードしてください!卓越した研究開発と社内製造を活用し、KINTEKは、お客様独自の実験ニーズを満たす強力な深いカスタマイズを備えた高温炉(マッフル炉、チューブ炉、ロータリー炉、真空炉&雰囲気炉、CVD/PECVDシステムを含む)を提供しています。航空宇宙、医療機器などの高価値アプリケーションにおいて、純度、精度、再現性を確保します。今すぐお問い合わせください。お客様のプロセス効率と材料品質をどのように向上させられるかについてご相談ください!

ビジュアルガイド