プラズマ強化化学気相成長(PECVD)の根本的な利点は、従来の化学気相成長(CVD)よりも著しく低い温度で高品質な薄膜を成膜できることです。これは、高い熱のみに依存するのではなく、エネルギー豊富なプラズマを使用して必要な化学反応を促進することによって達成されます。この単一の革新が、優れた膜品質、精密な材料特性制御、およびデリケートな電子部品との適合性を可能にします。

PECVDの核となる革新は、膜形成反応のエネルギーを供給するためにプラズマを使用することであり、プロセスを高い基板温度から切り離すことです。これにより、従来の高温法では損傷または破壊されるような材料上に、高品質で均一かつ精密に調整された膜を作成することができます。

核心メカニズム:PECVDの仕組み

従来のCVDは、前駆体ガスを分解して膜を成膜するのに十分な熱エネルギーを供給するために、高温(しばしば600°C以上)を必要とします。PECVDは、成膜チャンバー内で物質の非常にエネルギーの高い状態であるプラズマを生成することにより、この制限を回避します。

熱からのエネルギーの切り離し

PECVDシステムでは、低圧ガスに電場を印加することで、ガスが電離してプラズマを形成します。

このプラズマは、イオン、電子、および高反応性中性種が混在したものです。電子は非常に高いエネルギーを持っていますが、イオンと中性ガス原子は比較的低温を保ちます。

高エネルギー電子の役割

プラズマ中の高エネルギー電子は、前駆体ガス分子と衝突します。これらの衝突は、化学結合を切断し、その後基板表面に成膜できる反応性種を生成するのに必要なエネルギーを供給します。

反応のエネルギーが基板の熱からではなくプラズマから供給されるため、基板自体ははるかに低い温度(通常100°Cから400°C)に保つことができます。

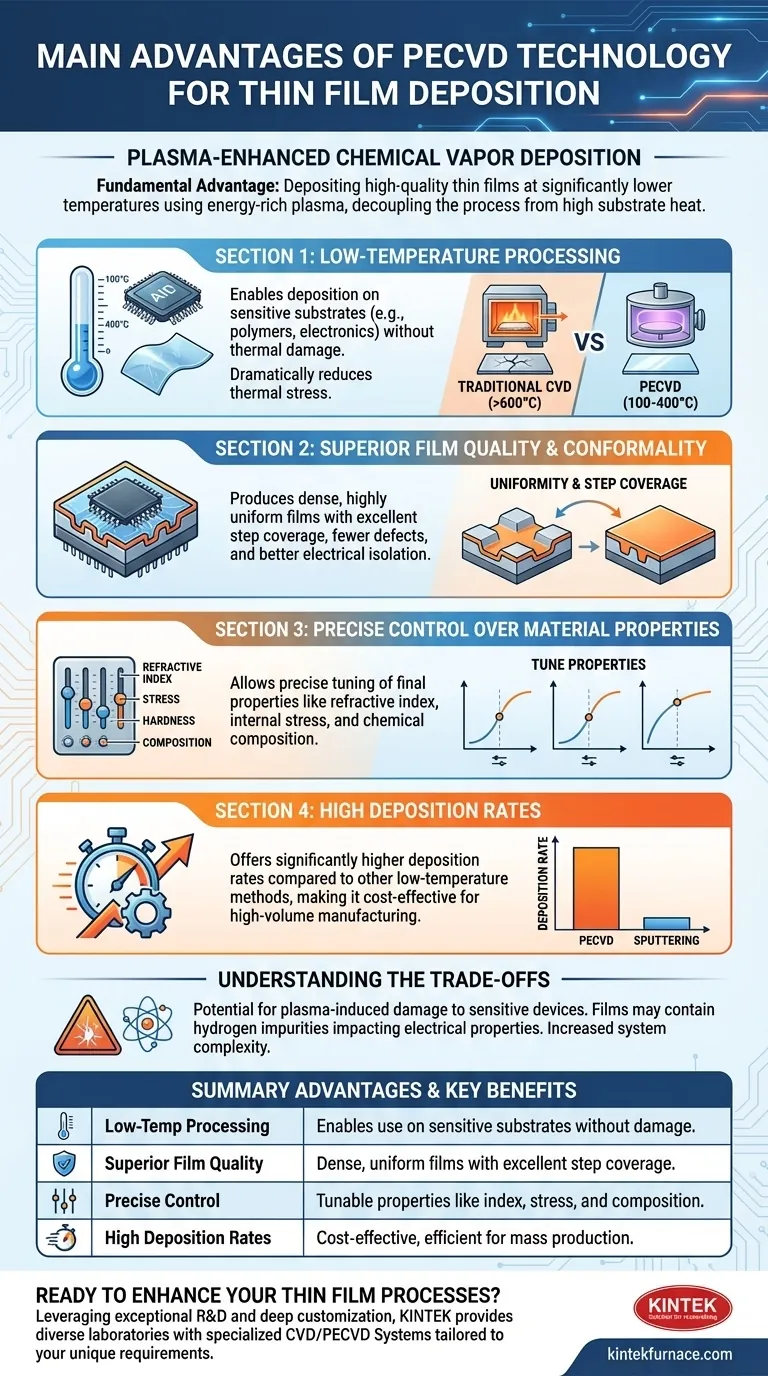

主な利点の説明

この低温、プラズマ駆動メカニズムは、PECVDを現代の製造において不可欠なものにするいくつかの明確な利点を提供します。

低温プロセス

低温で膜を成膜できる能力は、PECVDの最も革新的な利点です。これにより、金属層、ポリマー、またはその他の温度感受性構造を持つ完全に製造されたデバイス上に、損傷を与えることなく成膜することが可能になります。

これは、集積回路に最終的なパッシベーション層を追加したり、フレキシブルプラスチック基板上にデバイスを製造したりする上で重要です。また、異なる熱膨張係数を持つ膜層間の熱応力を劇的に低減します。

優れた膜品質とコンフォーマル性

PECVDは、他の低温技術よりも緻密で、大きな基板全体で非常に均一であり、ピンホール欠陥が少ない膜を製造します。

また、優れたステップカバレッジを提供します。これは、膜がマイクロチップの複雑な三次元形状にわたって均一に成膜されることを意味します。これにより、完全なカバレッジと電気的絶縁が保証され、デバイスの故障を防ぎます。

材料特性の精密な制御

ガス流量、圧力、電力、周波数などのパラメータを調整することにより、オペレーターは成膜される膜の最終的な特性を正確に調整できます。

これには、屈折率(光学コーティング用)、内部応力(機械的安定性用)、硬度、化学組成(化学量論)などの重要な特性が含まれます。このレベルの制御は、純粋な熱プロセスでは達成が困難です。

高い成膜速度

スパッタリングなどの他の低温成膜方法と比較して、PECVDは一般的に著しく高い成膜速度を提供します。

この高いスループットにより、大量生産環境において非常に費用対効果の高い効率的な選択肢となり、生産速度とユニットあたりのコストに直接影響します。

トレードオフの理解

強力である一方で、PECVDは万能な解決策ではありません。その限界を理解することは、効果的に使用するために重要です。

プラズマ誘起損傷の可能性

低温成膜を可能にするのと同じ高エネルギープラズマが、基板表面のデリケートな電子デバイスに損傷を与えることがあります。これは、イオン衝撃を最小限に抑えるためにプロセスの注意深い調整を必要とします。

化学的不純物

PECVD膜、特に窒化ケイ素と酸化物には、しばしばかなりの量の水素が含まれています。水素は前駆体ガス(シラン、SiH₄など)に由来し、膜に取り込まれることがあります。

欠陥のパッシベーションに有益な場合もありますが、この水素は膜の電気的特性と熱安定性に影響を与える可能性があり、高温熱プロセスの方が優れているような特定の高純度アプリケーションには適さない場合があります。

システムとプロセスの複雑さ

PECVDシステムは、単純な熱CVD炉よりも複雑で高価です。プロセス自体には、制御する変数が多く(RF電力、周波数など)、より洗練されたプロセス開発と制御が必要になります。

アプリケーションに適した選択をする

適切な成膜方法の選択は、膜と基板の特定の要件に完全に依存します。

- 温度感受性基板(CMOSウェーハやポリマーなど)での製造が主な焦点である場合:PECVDは、熱損傷を引き起こすことなく高品質な誘電体膜を成膜するための決定的な選択肢です。

- 特定の光学的または機械的特性の調整が主な焦点である場合:PECVDの屈折率や膜応力などのパラメータに対する幅広い制御により、比類のない柔軟性が得られます。

- 絶縁体の製造スループットが主な焦点である場合:PECVDの高い成膜速度は、大量生産にとって経済的に合理的な選択肢となります。

- 可能な限り最高の膜純度と密度を達成することが主な焦点である場合:高温熱プロセス(LPCVDなど)は、プラズマ関連の不純物や損傷を避けるため、より良い選択肢となる場合があります。

最終的に、これらの核心原則を理解することで、技術目標を達成するために必要な正確なツールを選択することができます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 低温プロセス | 温度に敏感な基板(例:ポリマー、電子機器)への熱損傷なしの成膜を可能にする |

| 優れた膜品質 | 緻密で均一な膜を生成し、優れたステップカバレッジと少ない欠陥を持つ |

| 精密な制御 | 屈折率、応力、組成などの特性の調整を可能にする |

| 高い成膜速度 | 大量生産において費用対効果の高い効率的なスループットを提供する |

先進的なPECVDソリューションで薄膜プロセスを強化する準備はできていますか?卓越した研究開発と自社製造を活かし、KINTEKは、特殊なCVD/PECVDシステムを含む高温炉ソリューションを多様な研究室に提供しています。当社の強力なディープカスタマイズ能力は、優れた膜成膜のための独自の実験要件に正確にお応えします。今すぐお問い合わせください。当社のオーダーメイドPECVD技術がどのようにイノベーションを推進できるかをご相談しましょう!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉