本質的に、化学気相堆積(CVD)プロセスは、制御された化学反応を通じてコンポーネントの表面に薄膜を構築する方法です。その決定的な特徴は、高温と真空環境を使用して、気体前駆体化学物質を固体コーティングに変換することです。このプロセスにより、化学的に結合された、密着性の高い層が形成され、視線方向の適用に限定されないため、複雑な形状を均一にコーティングできます。

CVDの核となる強みは、その基本的なメカニズムである化学反応にあります。この反応により、非常に強力なコーティングの密着性と複雑な形状をカバーする能力が生まれますが、同時に、温度、材料適合性、均一性を達成するために必要な精度に関する重大な制約も課せられます。

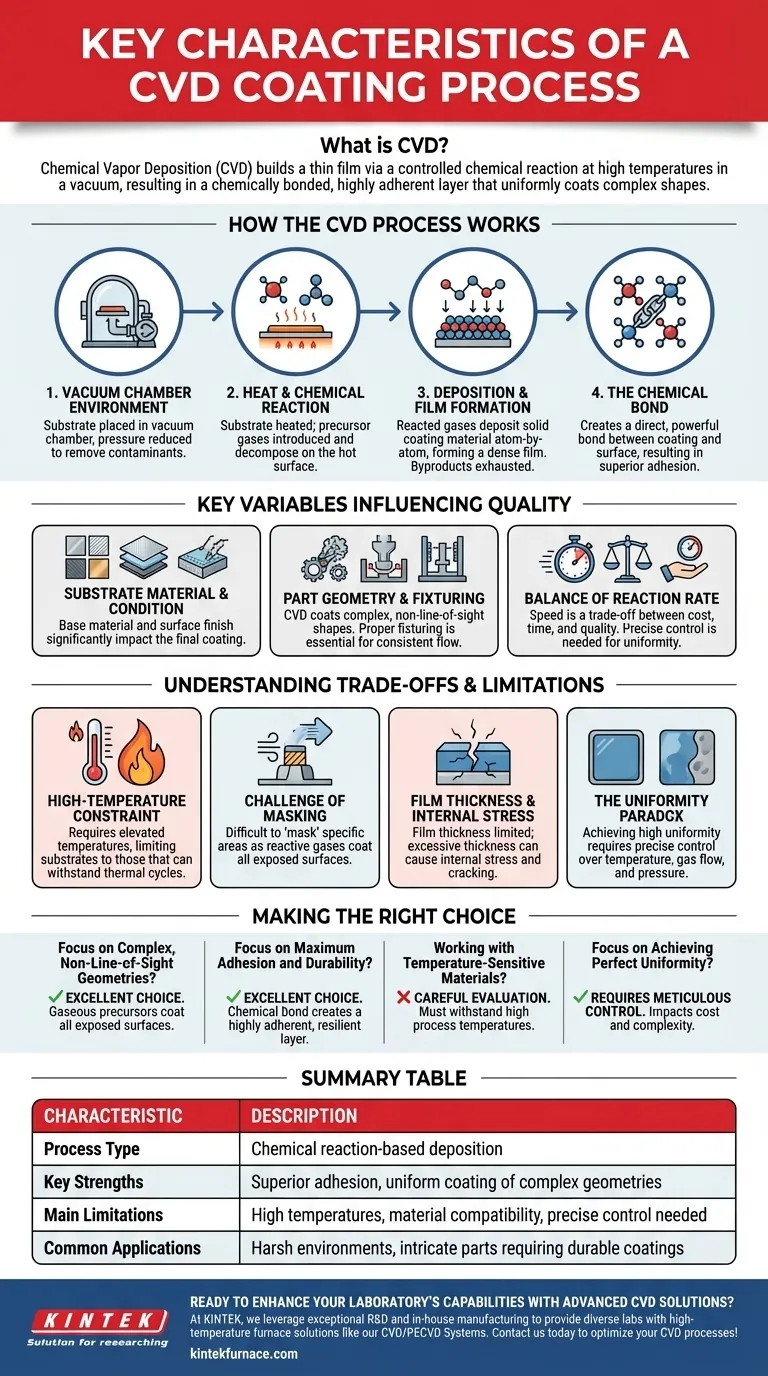

CVDプロセスの仕組み

その特性を理解するには、まずそのメカニズムを理解する必要があります。CVDは単純なスプレー塗装ではありません。それは、分子ごとに新しい表面を構築するプロセスです。

真空チャンバー環境

コンポーネント、つまり「基板」は、密閉された成膜チャンバーに置かれます。チャンバーは真空状態にされ、大気圧より低い圧力に減圧され、汚染物質を除去し、環境を制御します。

次に、目的のコーティング材料の原子を含む揮発性の前駆体ガスが、高度に制御された方法でチャンバーに導入されます。

熱と化学反応の役割

基板は通常、高温に加熱されます。この熱は、化学反応を開始させるために必要なエネルギーを提供し、前駆体ガスがコンポーネントの高温表面上またはその近くで分解するようにします。

この反応がCVDプロセスの心臓部です。基板自体が触媒として機能し、その表面で直接反応を促進することができます。

成膜と薄膜形成

前駆体ガスが反応すると、固体コーティング材料が基板上に堆積し、薄く、緻密で、耐久性のある膜が形成されます。この堆積は原子ごとに、または分子ごとに起こります。

<反応から生じる残りの気体副生成物は、チャンバーから排気され、処理されます。これらは有毒または可燃性である可能性があるためです。化学結合:優れた密着性の源

機械的なコーティングとは異なり、CVD膜は基板の上にただ乗っているだけではありません。化学反応により、コーティングと表面材料の間に直接的で強力な結合が生まれます。これにより、剥離が非常に困難な優れた密着性が実現します。

コーティング品質に影響を与える主要な変数

CVDコーティングの最終的な特性は保証されません。それらは、いくつかの重要なプロセス変数を慎重に管理した結果です。

基板材料と状態

部品の基材とその表面仕上げは、最終的なコーティングに大きな影響を与えます。特殊合金は標準的なステンレス鋼とは異なる反応を示す可能性があり、粗い表面は高度に研磨された表面とは異なるコーティングになります。

部品の形状と固定具

前駆体ガスが部品の周りを流れることができるため、CVDは複雑な非視線方向の形状のコーティングに優れています。ただし、小さな針の穴のような非常に限られた領域では、コーティングが少なくなる可能性があります。

適切な固定具は、部品をしっかりと保持し、損傷を防ぎ、ガスがすべての重要な表面に一貫して流れるようにするために不可欠です。

反応速度のバランス

コーティングプロセスの速度は、コスト、時間、品質の間のトレードオフです。反応が速いとコストが削減される可能性がありますが、コーティングの厚さや均一性にばらつきが生じる可能性もあります。適切なバランスを見つけるには、精密な制御が必要です。

トレードオフと限界を理解する

完璧なプロセスは存在しません。CVDの強みは、その固有の限界に直接関係しており、それらを考慮する必要があります。

高温の制約

化学反応を促進するために必要な高温は、CVDの最も重要な制約です。この熱は基材の特性を変化させる可能性があり、軟化、反り、または望ましくない冶金学的変化を起こすことなく熱サイクルに耐えられる基材にプロセスを限定します。

マスキングの課題

CVDは気体状で非視線方向のプロセスであるため、部品の特定の領域がコーティングされるのを「マスキング」したり保護したりすることは本質的に困難です。反応性ガスは、到達できるすべての露出表面をコーティングしようとします。

膜厚と内部応力

コーティングは強力ですが、その厚さには限界があります。膜が厚くなるにつれて、内部応力が発生する可能性があります。コーティングが厚くなりすぎると、この応力によってひび割れたり剥がれたりする可能性があり、非常に厚い層への実用的な適用が制限されます。

均一性のパラドックス

CVDは非常に均一なコーティングを製造することができます。しかし、これは温度、ガス流量、圧力の非常に精密な制御があって初めて達成可能です。これらのパラメータのわずかな変動は、均一性の低い製品や潜在的な粒子混入につながる可能性があります。

アプリケーションに最適な選択をする

最終的に、CVDを使用するかどうかの決定は、その独自の特性と主要な工学的目標を一致させるかどうかにかかっています。

- 複雑な非視線方向の形状をコーティングすることが主要な焦点である場合:CVDはその気体前駆体がすべての露出表面をコーティングするため、優れた選択肢です。

- 最大のコーティング密着性と耐久性が主要な焦点である場合:CVDプロセス中に形成される化学結合は、過酷な環境に理想的な、非常に密着性があり弾力性のある層を作成します。

- 感熱性材料を使用している場合:基板がほとんどのCVDメソッドで必要とされる高いプロセス温度に耐えられるかどうかを慎重に評価する必要があります。

- 完璧な均一性を達成することが主要な焦点である場合:多くの変数を細心の注意を払って制御する必要があるプロセスであり、コストと複雑さに影響を与える可能性があることを覚悟してください。

これらの主要な特性を理解することで、固有の限界をうまく乗り越えながら、CVD独自の強みを活用することができます。

まとめ表:

| 特性 | 説明 |

|---|---|

| プロセスタイプ | 化学反応ベースの成膜 |

| 主な強み | 優れた密着性、複雑な形状の均一なコーティング |

| 主な限界 | 高温、材料適合性、精密な制御が必要 |

| 一般的な用途 | 過酷な環境、耐久性のあるコーティングが必要な複雑な部品 |

高度なCVDソリューションで研究室の能力を向上させる準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、当社のCVD/PECVDシステムのような高温炉ソリューションを多様な研究室に提供しています。当社の強力なディープカスタマイズ能力により、優れたコーティング密着性と複雑な形状のカバレッジに対するお客様固有の実験ニーズに正確にお応えします。今すぐお問い合わせください。お客様のCVDプロセスを最適化し、カスタマイズされた結果を提供する方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置