ボックス型抵抗炉は、その本質において、産業、研究、環境分野の驚くほど多様な領域で使われる多用途な主力装置です。主な用途には、焼入れや焼きなましのようなプロセスを通じた金属の熱処理、高度なセラミックスの焼結、ガラス部品の成形、実験室でのサンプル調製などがあります。

ボックス炉の真の価値は、その幅広い用途だけでなく、その基本的な設計にもあります。信頼性が高く、均一で、正確に制御された高温環境を簡単な操作で提供するため、一貫した熱処理を必要とするあらゆるプロセスにとって不可欠なツールです。

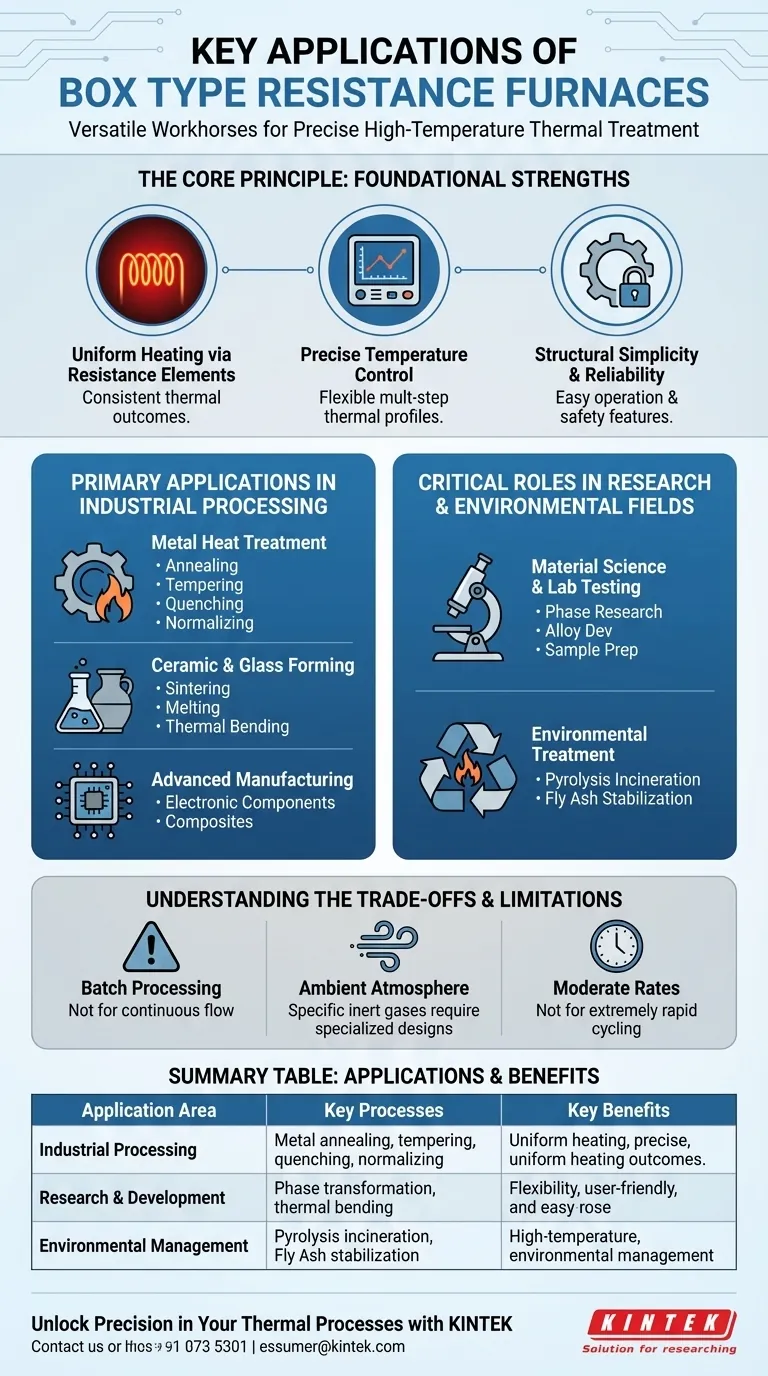

核心原理:ボックス炉がこれほど多用途である理由

用途を理解するには、まず炉の基本的な強みを理解する必要があります。その「普遍的な」性質は、3つの主要な属性の組み合わせから来ています。

抵抗発熱体による均一加熱

ボックス炉は、電熱線を発熱体として使用します。これらの発熱体は、断熱されたチャンバー内に戦略的に配置され、熱を生成および放射します。

この設計により、ワークスペース全体、およびその中の材料が、高い均一性をもって目標温度に達し、一貫したプロセス結果にとって重要です。

精密な温度制御

最新のボックス炉には、使いやすいデジタルコントローラーが装備されています。これにより、オペレーターは特定の温度を簡単に設定・維持したり、多段階の熱プロファイル(昇温、保持、冷却)をプログラムしたりできます。

この柔軟で正確な制御が、鋼のゆっくりとした焼きなましからセラミックの急速な焼成まで、異なる材料やプロセスの独特な要件に炉を適応させることを可能にしています。

構造の簡素さと信頼性

設計はシンプルです。断熱されたボックス、発熱体、および制御システムから成ります。この簡素さにより、最小限のトレーニングで簡単に操作できます。

さらに、これらは信頼性と安全性のために構築されており、通常、オペレーターと機器の両方を保護するための過昇温アラームや漏電保護などの機能を備えています。

産業プロセスにおける主な用途

この炉の信頼性の高い加熱は、多くの生産環境で不可欠なものとなっています。

金属熱処理

これは、精密な温度制御を使用して金属の物理的および機械的特性を変化させる主要な用途です。 主なプロセスには以下が含まれます。

- 焼きなまし:金属を軟化させ、延性を向上させる。

- 焼き戻し:硬化した鋼の脆性を低減する。

- 焼入れ:金属を急速に冷却して硬化させる。

- 焼きならし:鋼の結晶粒組織を微細化する。

- 固溶化処理:航空宇宙用ニッケル基超合金などの合金を均質化する。

セラミックおよびガラス成形

高温は、セラミックおよびガラスの加工に不可欠です。この炉は、これらのデリケートな作業に必要な制御された環境を提供します。 主なプロセスには以下が含まれます。

- 焼結:緻密で固い部品を作成するために、圧縮されたセラミック粉末(アルミナなど)を焼成する。

- 融解および焼成:様々なガラス製品およびセラミック製品の製造に使用される。

- 熱曲げ:3D携帯電話カバーなどのガラスを、特定の形状に成形できる程度に可塑性を持たせるまで加熱する。

先進的な製造

この炉は、ハイテク材料や部品の製造においても役割を果たします。 主なプロセスには以下が含まれます。

- 電子部品製造:抵抗器やコンデンサなどの部品を作成するために材料を焼成する。

- 複合材料加工:炭素繊維の予備酸化やセラミックマトリックス複合材料(CMC)の焼結などのステップが含まれる。

研究および環境分野における重要な役割

工場現場を超えて、ボックス炉は発見と修復のための不可欠なツールです。

材料科学および実験室試験

研究者にとって、ボックス炉は実験やサンプル調製のための基本的なツールです。その柔軟性により、幅広いテストが可能です。 主な用途には以下が含まれます。

- 相変態研究:材料の結晶構造が熱によってどのように変化するかを観察する。

- 合金開発:新しい金属合金を作成しテストする。

- 一般的なサンプル調製:さらなる分析の前に、材料を既知の状態に加熱する。

環境処理および廃棄物管理

これらの炉の高温能力は、有害廃棄物の処理に活用されています。 主な用途には以下が含まれます。

- 熱分解焼却:医療廃棄物を850℃を超える温度で分解し、無害に処分する。

- フライアッシュ安定化:工業用フライアッシュを高温で融解させ、安定したガラス状マトリックス内に重金属を閉じ込め、環境への溶出を防ぐ。

トレードオフの理解

驚くほど多用途ですが、ボックス炉がすべての熱課題に対する最適なソリューションであるわけではありません。その限界を理解することが、効果的に使用するための鍵です。

バッチ処理 vs. 連続フロー

ボックス炉は本質的にバッチ処理ツールです。装入し、サイクルを実行し、排出します。部品が加熱ゾーンを常に通過するような連続的な高量生産ライン向けには設計されていません。

雰囲気に関する考慮事項

標準的なボックス炉は大気中で動作します。酸化を防ぐために特定の不活性ガス雰囲気(アルゴンなど)や真空を必要とするプロセスには、特殊でより複雑な炉の設計が必要です。

中程度の加熱および冷却速度

その断熱構造と熱容量のため、ボックス炉の加熱および冷却速度は中程度です。非常に急速な熱サイクルを必要とする用途には、急速熱処理(RTP)システムなどの他の特殊な機器がより適切です。

目標に合った適切な選択をする

この知識を応用するには、炉の能力を主要な目的に合わせます。

- 再現性のある冶金学的特性に重点を置く場合:焼きなまし、焼き戻し、焼きならしにおける一貫した結果のために、炉の均一加熱を利用します。

- 材料の研究開発に重点を置く場合:その柔軟性と精密な制御を活用して、新素材をテストし、相変態を研究し、サンプルを調製します。

- 高温処理に重点を置く場合:セラミック焼結、ガラス融解、または熱分解のような特殊な廃棄物処理のために、その能力を利用します。

最終的に、ボックス抵抗炉は、非常に多様な熱処理課題に対して、簡潔で信頼性の高いソリューションを提供することで優位に立っています。

概要表:

| 用途分野 | 主なプロセス | 主な利点 |

|---|---|---|

| 産業加工 | 金属の焼きなまし、焼き戻し;セラミック焼結;ガラス成形 | 均一な加熱、精密な温度制御、信頼性 |

| 研究開発 | 相変態研究、合金開発、サンプル調製 | 柔軟性、使いやすい制御、一貫した結果 |

| 環境管理 | 熱分解焼却、フライアッシュ安定化 | 高温能力、安全機能 |

| 限界 | バッチ処理、大気雰囲気、中程度の加熱/冷却速度 | 連続フローまたは急速なサイクルには不適 |

KINTEKで熱処理プロセスに精度を解き放つ

KINTEKは、卓越した研究開発と自社製造を活かし、多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、ロータリーキルン、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な詳細なカスタマイズ能力によって補完されています。産業加工、材料研究、環境管理のいずれの分野でも、当社の炉は均一な加熱、精密な制御、信頼性を提供し、お客様の成果を向上させます。

今すぐお問い合わせください KINTEKがお客様の特定のニーズに合わせてソリューションを調整し、効率を向上させる方法について話し合いましょう!

ビジュアルガイド