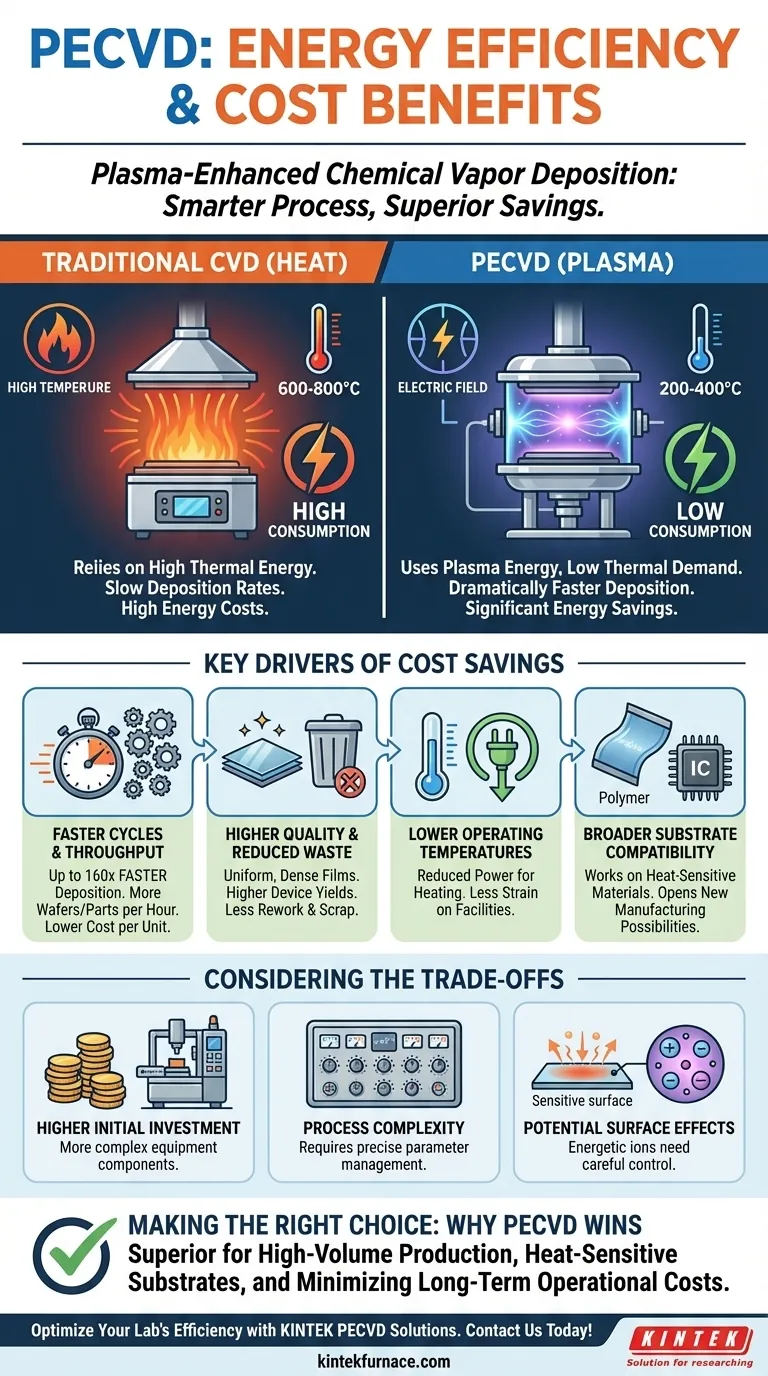

本質的に、プラズマ支援化学気相成長法(PECVD)は、主に2つのメカニズムを通じて、大幅なエネルギーおよびコスト上の利点をもたらします。それは、従来の方式よりもはるかに低い温度で動作することと、劇的に速い成膜速度を達成することです。この組み合わせにより、直接的なエネルギー消費が削減されると同時に製造スループットが増加し、運用支出の大幅な節約につながります。

PECVDの根本的な利点は、化学反応を活性化するために熱だけに頼るのではなく、プラズマを使用することです。反応エネルギーを熱エネルギーから切り離すことで、より高速で、よりエネルギー効率が高く、より幅広い材料との互換性を持つプロセスが可能になります。

基本原理:プラズマ対熱

コスト上の利点を理解するには、まずPECVDと従来の化学気相成長法(CVD)の根本的な違いを理解する必要があります。

従来のCVDがエネルギー集約的である理由

従来のCVDプロセスは、前駆体ガスを分解し、膜堆積のための化学反応を促進するために必要な熱エネルギーを供給するために、しばしば600〜800°Cを超える高温に依存します。これらの高温を維持するにはかなりの継続的なエネルギー入力が必要であり、本質的にコストのかかるプロセスとなります。

PECVDがいかにエネルギー需要を削減するか

PECVDは、エネルギーを熱としてではなく、ガスを**プラズマ**にイオン化する電場としてシステムに導入します。この高反応性のプラズマは、通常200〜400°Cの範囲で、はるかに低い温度で堆積反応を開始するために必要なエネルギーを提供します。

この低い動作温度がPECVDの**エネルギー効率**の主な推進力であり、チャンバーと基板を加熱するために必要な電力を直接的に削減します。

効率がコスト削減に結びつく方法

PECVDプロセスの技術的利点は、特に生産環境において、全体的なコストを削減するためのいくつかの直接的および間接的な経路を生み出します。

スループットの向上とサイクルの高速化

プラズマ状態は、低温を可能にするだけでなく、**反応速度を劇的に加速**します。これにより、従来のCVDよりも桁違いに速い成膜速度が可能になります。 たとえば、窒化ケイ素などの材料の堆積は、PECVDを使用すると最大で**160倍速く**なることがあります。このスループットの大幅な向上は、同じ時間により多くのウェーハや部品を処理できることを意味し、単位あたりのコストを大幅に削減します。

高品質化と廃棄物の削減

PECVDは、ピンホールやクラックが少なく、高度に均一で密度の高い薄膜を生成します。この高品質は、活性化されたが制御されたプラズマ環境の直接的な結果です。 より高品質な膜は、デバイスの歩留まり向上と、不良品による材料の廃棄物削減につながります。これにより、再作業、スクラップ、および原材料消費に関連するコストが削減されます。

より広範な材料と基板の互換性

PECVDの低温特性により、ポリマーや特定の集積回路など、高温に耐えられない基板への膜堆積が可能になります。 この**多用途性**は新たな製造の可能性を開き、従来のCVDでは損傷する可能性のある、より安価またはより機能的な基板材料の使用を可能にすることでコスト削減につながります。

メンテナンスオーバーヘッドの削減

一部のPECVDシステムは、比較的**簡単なチャンバー洗浄**のために設計されています。プロセス条件は、高温の代替手段よりも穏やかであり、部品の摩耗を軽減する可能性があります。メンテナンスのためのダウンタイムの減少は、生産時間の増加と運用コストの削減に直接つながります。

トレードオフの理解

運用上の利点は明確ですが、PECVDにも考慮すべき点がないわけではありません。バランスの取れた評価には、トレードオフを認識することが必要です。

初期装置コストの高さ

PECVDシステムは、多くの従来のCVDリアクターよりも複雑です。これらは、高周波電源発生器、整合ネットワーク、高度な真空システムなどの洗練されたコンポーネントを必要とします。これは通常、**より高い初期設備投資**につながります。

プロセスの複雑さ

プラズマプロセスの管理は、純粋に熱的なプロセスよりも多くの変数を伴います。所望の膜特性を達成するためには、RF電力、周波数、圧力、ガス流量などのパラメータを正確に制御する必要があります。これには、より高度なプロセスエンジニアリングの専門知識が必要になる場合があります。

プラズマ誘起損傷の可能性

低温は利点ですが、プラズマ内の荷電粒子が非常に敏感な基板の表面に損傷を与えることがあります。このリスクはプロセス調整によって注意深く管理する必要がありますが、特定の高度なアプリケーションにとっては考慮事項となります。

プロセスに最適な選択を行う

適切な堆積技術の選択は、お客様固有の製造上の優先順位と制約に完全に依存します。

- もしあなたの主な焦点が高生産量である場合: PECVDは、単位あたりのコストを直接的に下げる、劇的に速い成膜速度により、優れた選択肢です。

- もしあなたの主な焦点が熱に敏感な基板への堆積である場合: PECVDは、その低温動作がプラスチックや事前処理された半導体デバイスなどの材料の損傷を防ぐため、多くの場合唯一実行可能なオプションです。

- もしあなたの主な焦点が長期的な運用コストの最小化である場合: PECVDの低いエネルギー消費と高いスループットは、高い初期装置コストをすぐに相殺できる明確な利点を提供します。

- もしあなたの主な焦点が絶対的に最低の初期投資である場合: よりシンプルな熱CVDシステムの方が初期費用は安くなるかもしれませんが、その高い長期的なエネルギーコストと生産時間コストとの比較検討が必要です。

結局のところ、PECVDが提供する高品質な膜を迅速かつ効率的に提供できる能力は、現代の幅広い製造アプリケーションにおいて主要な選択肢となっています。

要約表:

| メリット | 主な影響 |

|---|---|

| 低温動作 | CVDの600〜800°Cに対し、エネルギー消費を200〜400°C削減 |

| 高速な成膜速度 | スループットを向上(例:窒化ケイ素で最大160倍高速) |

| 高品質な膜 | 均一で密度の高い膜により歩留まりを改善し、廃棄物を削減 |

| より広範な基板互換性 | ポリマーなどの熱に弱い材料の使用を可能にする |

| 低メンテナンス | 簡単な洗浄によりダウンタイムと運用コストを削減 |

先進的なPECVDソリューションで研究室の効率を最適化する準備はできましたか? KINTEKは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高温炉ソリューションを提供します。当社の製品ライン(マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど)は、独自の実験要件を正確に満たすための強力な深層カスタマイズ機能によって補完されています。当社のPECVDシステムがいかにエネルギー節約、コスト削減、研究室のスループット向上をもたらすかについて話し合うために、今すぐお問い合わせください!

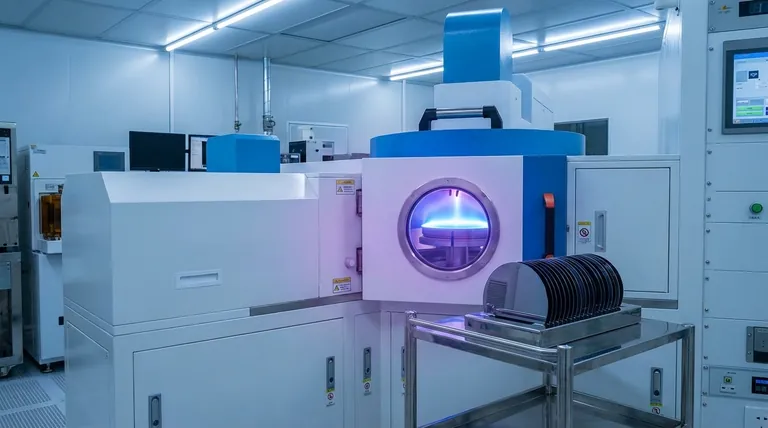

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン