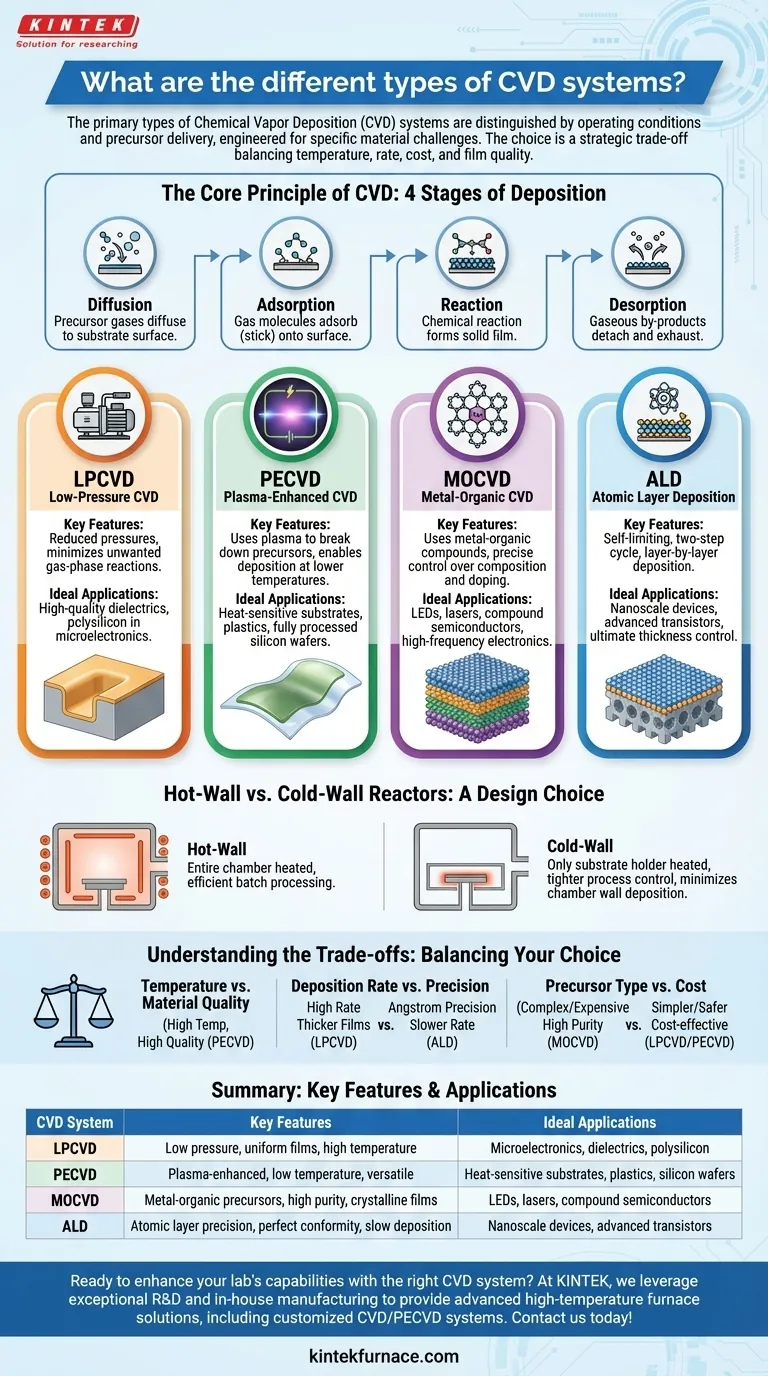

化学気相成長(CVD)システムの主要な種類は、動作条件と前駆体供給方法によって区別されます。最も一般的なバリエーションには、低圧CVD(LPCVD)、プラズマ強化CVD(PECVD)、有機金属CVD(MOCVD)、原子層堆積(ALD)があり、それぞれが温度、膜品質、精度に関連する特定の材料堆積課題を解決するように設計されています。

CVDシステムの選択は、「最高のもの」を見つけることではなく、戦略的なトレードオフを行うことです。堆積温度、速度、コスト、そして最終的な薄膜に要求される精度とのバランスをとる必要があります。

CVDの基本原理

システムを比較する前に、基本的なプロセスを理解することが重要です。CVDは、一連の制御された化学反応を通じて、基板上に固体で高純度の薄膜を成長させるために使用される技術です。

動作原理

このプロセスには、1種類以上の揮発性前駆体ガスを反応チャンバーに導入することが含まれます。これらのガスは、加熱された基板表面で分解または反応し、目的の固体材料がコーティングとして残ります。

堆積の4つの段階

すべてのCVDプロセスは、次の4つの主要なステップに従います。

- 拡散(Diffusion): 前駆体ガスがチャンバーを介して基板表面に拡散します。

- 吸着(Adsorption): ガス分子が表面に吸着(付着)します。

- 反応(Reaction): 表面で化学反応が起こり、固体膜が形成されます。

- 脱離(Desorption): 反応の気体副生成物が離脱し、チャンバーから排気されます。

主要なCVDシステムとその目的

CVDの「異なる種類」は、この基本プロセスに対する単なる変更であり、特定の成果のために最適化されています。主に、圧力、温度、反応を駆動するために使用されるエネルギー源が異なります。

低圧CVD(LPCVD)

LPCVDシステムは、圧力を下げて動作します。この一見単純な変更により、不要な気相反応が大幅に減少し、前駆体の輸送が遅くなるため、複雑なトポグラフィーに対しても非常に均一で均質な膜が得られます。これは、マイクロエレクトロニクスにおける高品質の誘電体やポリシリコンの堆積のための主力技術です。

プラズマ強化CVD(PECVD)

PECVDは電界を利用してプラズマ(イオン化ガス)を生成します。このプラズマが前駆体ガスを分解するためのエネルギーを提供し、従来のCVDよりもはるかに**低温**での堆積を可能にします。これが主な利点であり、プラスチックや完全に処理されたシリコンウェーハなど、高温に耐えられない基板への膜堆積に不可欠です。

有機金属CVD(MOCVD)

MOCVDは、**有機金属化合物**を前駆体として使用します。これらの特殊な分子は、LED、レーザー、高周波電子機器に使用される化合物半導体など、高純度の単結晶膜を堆積させるために重要です。このプロセスは、組成とドーピングに対して正確な制御を提供します。

原子層堆積(ALD)

しばしばCVDのサブクラスと見なされるALDは、精度において究極の技術です。これは堆積を自己限定的な2段階サイクルに分割し、前駆体を一度に1つずつ導入します。これにより、膜を文字通り**原子層ずつ**積み重ねることができ、比類のない厚さ制御と完璧な均一性が得られ、最新のナノスケールトランジスタには不可欠です。

ホットウォール vs. コールドウォール反応炉

これは基本的な設計上の選択です。**ホットウォール**反応炉では、チャンバー全体が加熱され、多数の基板を一度に効率的にバッチ処理できます。**コールドウォール**反応炉では、基板ホルダーのみが加熱されるため、チャンバー壁への堆積が最小限に抑えられ、より厳密なプロセス制御が可能になり、研究や単一ウェーハ製造に最適です。

トレードオフの理解

CVDシステムの選択には、関与する妥協点を明確に理解する必要があります。各システムは、しばしば他の何かの犠牲を払って、ある分野で優れています。

温度 vs. 材料品質

一般に、温度が高いほど、不純物が少なく、より高密度で高品質の膜が得られます。しかし、これにより使用できる基板の種類が制限されます。PECVDは、プラズマエネルギーで熱エネルギーを置き換えることにより、低温で良好な膜を可能にし、この問題を解決します。

堆積速度 vs. 精度

LPCVDなどの手法は、厚膜(数百ナノメートル)に対して堆積速度と均一性の良好なバランスを提供します。しかし、先進的な論理デバイスで要求されるオングストロームレベルの精度には、ALDのはるかに遅い層ごとのアプローチが不可欠です。

前駆体の種類とコスト

前駆体自体にもトレードオフがあります。MOCVDの前駆体は、毒性が高く、引火性があり、高価な場合がありますが、特定の高性能結晶性材料を製造するために必要です。LPCVDやPECVDで使用されるより単純な前駆体は、通常、より安全で費用対効果が高いです。

アプリケーションに最適なCVD法の選択

選択は、最終目標と材料の制約によって完全に決定されるべきです。

- 高スループットで均一な膜の製造が主な焦点である場合: LPCVDは、窒化ケイ素やポリシリコンなどの材料にとって、最も費用対効果が高く信頼性の高い選択肢となることがよくあります。

- 熱に敏感な基板への堆積が主な焦点である場合: PECVDが決定的な解決策であり、堆積反応を熱要件から切り離します。

- 光電子工学のための高純度結晶層の作成が主な焦点である場合: MOCVDが業界標準であり、必要な組成制御を提供します。

- ナノスケールデバイスのための究極の厚さ制御と完璧な均一性が主な焦点である場合: ALDのみが要求される原子レベルの精度を提供できます。

これらの基本的な違いを理解することにより、特定の材料工学の目標を直接可能にする堆積技術を選択できます。

要約表:

| CVDシステムタイプ | 主な特徴 | 理想的なアプリケーション |

|---|---|---|

| LPCVD | 低圧、均一な膜、高温 | マイクロエレクトロニクス、誘電体、ポリシリコン |

| PECVD | プラズマ強化、低温、多用途 | 熱に敏感な基板、プラスチック、シリコンウェーハ |

| MOCVD | 有機金属前駆体、高純度、結晶性膜 | LED、レーザー、化合物半導体 |

| ALD | 原子層精度、完璧な均一性、堆積速度が遅い | ナノスケールデバイス、先進的なトランジスタ |

適切なCVDシステムで研究室の能力を高める準備はできましたか? KINTEKでは、CVD/PECVDシステムを含む先進的な高温炉ソリューションを提供するために、卓越した研究開発と社内製造を活用しています。当社の強力な深層カスタマイズ機能により、お客様固有の実験要件を正確に満たすことができます。当社のテーラーメイドソリューションがお客様の研究をどのように推進できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

よくある質問

- コーティングの均一性(コンフォーマリティ)に関して、PVDとCVDはどのように異なりますか?複雑な部品に最適な方法を解き明かす

- チューブCVDとは?高純度薄膜合成ガイド

- CVD技術は電子機器製造においてどのように使用されていますか?薄膜成膜における精度を解き放つ

- 単層グラフェン作製における化学気相成長(CVD)管状炉システムの役割とは何ですか?

- CVDシステムにおけるMoS2の合成に高精度質量流量コントローラー(MFC)はどのように貢献しますか?単層を実現する

- CVDコーティングのメリットを最大化するために、どのような高度な戦略が活用できるでしょうか?専門家との協力で最高の性能を引き出しましょう

- CrSb結晶の成長におけるCVT装置の主な機能は何ですか?高純度単結晶成長

- CVDに関連する環境問題とは?薄膜成膜におけるリスク管理