PVDとCVDの複雑さの根本的な違いは、それぞれのプロセスの本質に由来します。物理蒸着(PVD)は、比較的シンプルで機械的なプロセスであり、固体の材料を真空中で物理的に表面に転写します。対照的に、化学蒸着(CVD)は、前駆体ガス間の化学反応を利用して、基板上に新しい材料を直接成長させる、本質的に複雑なプロセスです。

PVDとCVDの選択は、「より簡単な」オプションを選ぶことではなく、あなたの目標を適切なプロセス制御と合わせることです。PVDのシンプルさは純粋さと精度を提供し、CVDの複雑さは複雑な形状に優れたコーティングの均一性を達成するために必要です。

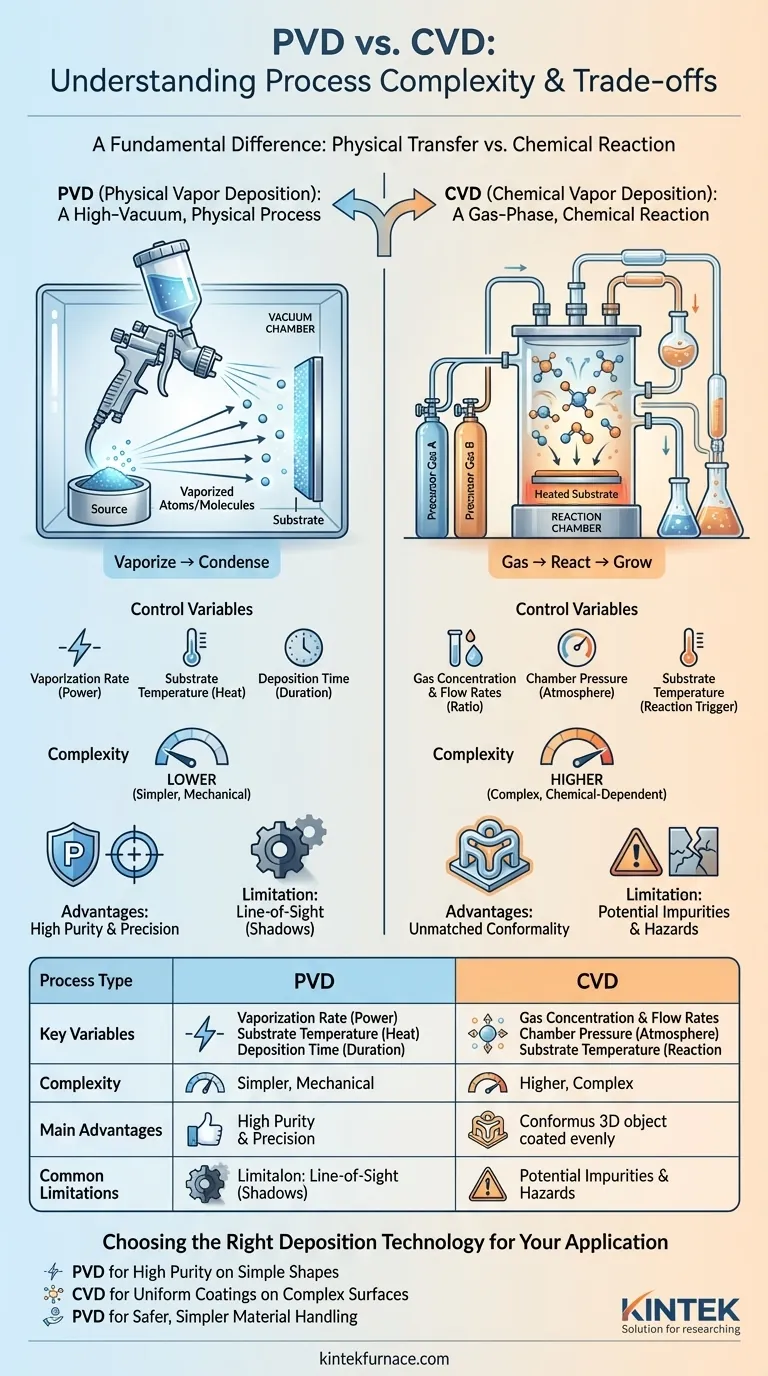

核心的な違い:物理的堆積と化学的堆積

複雑さを理解するためには、まずそのメカニズムを見る必要があります。この2つの方法は、根本的に異なる方法で薄膜を形成し、それがプロセスの他のすべての側面を決定します。

PVD:高真空、物理プロセス

PVDは単純な原理で動作します:蒸発と凝縮。高真空チャンバー内で固体の原料が原子または分子に蒸発させられます。

これらの蒸発した粒子は、基板に衝突して薄膜を形成するために凝縮するまで、一直線(しばしば「見通し線」と呼ばれる)で移動します。このプロセスは、スプレー塗装に似ていますが、原子レベルで行われます。

CVD:気相、化学反応

CVDは合成のプロセスです。1つまたは複数の揮発性の前駆体ガスを、基板を含む反応チャンバーに導入します。

熱、光、またはプラズマを介して、これらのガスは基板の表面で反応または分解し、新しい材料の固体膜を形成します。このプロセスは材料を移動させるだけでなく、制御された化学反応を通じて現場で生成します。

プロセス複雑性の内訳

物理的な転写と化学反応の違いは、制御する必要がある変数の数と感度に大きなギャップを生み出します。

PVDの制御変数

PVDプロセスの制御はより直接的です。主な変数は次のとおりです。

- 蒸発速度:ソース材料がどれだけ速く蒸気に変わるか。

- 基板温度:膜の密着性と構造に影響を与えます。

- 堆積時間:最終的な厚さを直接制御します。

精度は重要ですが、これらのパラメータは主に物理的であり、管理がより直感的です。

CVDの制御変数

CVDは繊細な化学環境の管理を必要とします。主な変数は次のとおりです。

- ガス濃度と流量:前駆体ガスの正確な比率は化学反応にとって重要です。

- チャンバー圧力:ガス輸送と反応速度に影響します。

- 基板温度:表面での化学反応を開始する主要な要因です。

安定した再現性のある反応を達成するためにこれらの相互依存する変数のバランスをとることが、CVDの複雑さの源です。

トレードオフの理解:シンプルさ vs 性能

CVDの複雑さの増加には目的があります。PVDでは簡単に達成できない機能が解放され、明確なトレードオフが生じます。

PVDの利点:純粋さと精度

PVDは高純度のソース材料を物理的に転写するため、結果として得られる膜も非常に純粋です。化学反応から生じる可能性のある副生成物や潜在的な不純物を回避します。このため、PVDは材料組成を正確に制御する必要がある用途に理想的です。

CVDの利点:比類のないコンフォーマル性

これがCVDの複雑さにもかかわらずCVDを選択する主な理由です。前駆体ガスは反応する前に物体の周りを流れるため、CVDは隠れた表面を持つ非常に複雑な三次元形状に完全に均一な膜を堆積させることができます。PVDは、見通し線プロセスであるため、これらの複雑な形状を均一にコーティングすることは困難です。

一般的な落とし穴と制限

PVDの主な制限は、その見通し線の性質であり、複雑な部品のコーティングが薄くなったり、「影」ができたりします。

CVDの主な課題は化学反応の管理であり、完全に制御されない場合、膜に不純物や構造的欠陥が生じる可能性があります。また、前駆体ガスは有毒または危険である可能性があり、安全性と取り扱いの複雑さが増します。

アプリケーションに適した選択を行う

最終的な決定は、コーティングするコンポーネントの特定の要件によって導かれる必要があります。

- 比較的単純な形状に高純度の膜を形成することが主な焦点の場合: PVDの直接的な物理プロセスは、より効率的で、多くの場合、より費用対効果の高い選択肢です。

- 複雑な、見通し線ではない表面に均一なコーティングを作成することが主な焦点の場合: CVDの制御された化学反応が必要であり、そのプロセス複雑性は正当なトレードオフとなります。

- プロセス上の危険と材料の取り扱いを最小限に抑えることが主な焦点の場合: PVDは、揮発性で多くの場合危険な化学前駆体がないため、一般的にシンプルで安全です。

物理的なシンプルさと化学的な多様性の間のこの基本的なトレードオフを理解することが、特定の目標に最適な堆積技術を選択するための鍵となります。

概要表:

| 側面 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 真空中の物理転写 | ガスによる化学反応 |

| 主要制御変数 | 蒸発速度、基板温度、堆積時間 | ガス濃度/流量、チャンバー圧力、基板温度 |

| 複雑性レベル | 低い(よりシンプルで機械的) | 高い(複雑で化学に依存) |

| 主な利点 | 高純度、精密制御、より安全な取り扱い | 複雑な形状に対する優れたコンフォーマル性 |

| 一般的な制限 | 見通し線堆積、複雑な部品の影 | 潜在的な不純物、危険な前駆体、管理すべき変数が多すぎる |

研究室のコーティング用途でPVDとCVDのどちらを選ぶべきか悩んでいませんか? KINTEKでは、お客様固有のニーズに合わせた高度な高温炉ソリューションを専門としています。卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、多様な製品ラインを提供しています。当社の強力なディープカスタマイズ能力により、純度、均一性、安全性のいずれを優先する場合でも、お客様の実験要件を正確に満たすことができます。お客様の堆積プロセスを最適化するお手伝いをいたします。今すぐお問い合わせください。当社のソリューションがお客様の研究開発をどのように強化できるかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械