基本的に、真空熱処理は、従来の加熱プロセスにつきものの表面反応を防ぐことにより、金属を強化するための優れた方法を提供します。大気ガスを除去することで、このプロセスは酸化と脱炭を防ぎ、変形を最小限に抑え、機械的特性を向上させた、明るくきれいな表面仕上げをもたらします。

真空熱処理の基本的な利点は、表面損傷を防ぐだけでなく、比類のないレベルのプロセス制御を達成することです。これにより、熱処理は、より高品質で一貫性があり、より優れた性能を発揮するコンポーネントを作成するための精密な冶金ツールへと変化します。

優れた表面完全性の実現

真空熱処理の最も直接的かつ明白な利点は、完成したワークピースの表面の品質と清浄度に関連しています。これは、通常の雰囲気中に存在する反応性ガスを除去した直接的な結果です。

酸化と脱炭の防止

従来の炉では、空気中の酸素が熱い金属表面と反応し、スケール(酸化)の層を形成します。鋼材中の炭素も反応して表面から拡散する可能性があり(脱炭)、材料を弱くします。

真空環境は、これらの反応性ガスを事実上排除します。これにより、コンポーネントの元の表面化学と完全性が維持され、冶金特性が損なわれないことが保証されます。

明るく汚染のない仕上げの作成

酸化が防止されるため、部品は真空炉から明るく、きれいで、しばしば光沢のある表面で出てきます。この高品質の仕上げにより、スケールを除去するための後処理洗浄、研削、または機械加工の必要性が頻繁になくなります。

さらに、高温と真空は、表面から不純物、油分、残留リンを引き出すことができ、これは脱ガスとして知られています。これにより、より純粋でクリーンな最終製品が得られます。

水素脆化の防止

特定のプロセスや材料は水素脆化の影響を受けやすく、水素原子が金属の結晶構造に浸透し、脆くさせます。真空プロセスは水素の発生源を効果的に排除し、この一般的な破壊モードを防ぎます。

材料特性と性能の向上

表面品質を超えて、真空炉の制御された環境は、材料の内部構造の正確な操作を可能にし、大幅な性能向上につながります。

正確な温度制御と均一性

真空中の加熱は主に放射によって行われ、これは非常に均一です。これにより、複雑な形状のワークピース全体が同時に目標温度に到達し、ホットスポットやコールドスポットを防ぎます。

この高度な温度制御と均一性は、部品全体で一貫性のある予測可能な冶金変態を達成するために不可欠です。

変形と熱応力の最小化

均一な加熱と、正確に制御された冷却(焼入れ)速度の組み合わせにより、コンポーネント内の熱応力が劇的に減少します。これにより、歪み、反り、寸法変化が最小限に抑えられます。

工具、金型、航空宇宙部品などの高精度部品にとって、この利点は極めて重要であり、スクラップ率と高価な最終調整の必要性を低減します。

機械的特性と寿命の向上

清浄な表面、脱炭の欠如、均一で微調整された微細構造の組み合わせは、優れた機械的特性をもたらします。処理されたコンポーネントは、強度、耐久性、疲労耐性の向上が見られます。

これは、工具、金型、および重要部品の耐用年数の延長に直接つながり、時間の経過とともに大きな価値をもたらします。

運用の利点の理解

真空熱処理は、効率、安全性、コストに影響を与える、製造運用そのものにも説得力のある利点を提供します。

高いプロセス効率

最新の真空炉は熱効率が高く、急速な加熱および冷却サイクルが可能です。これにより、一部の従来の雰囲気炉法と比較して、プロセス全体時間を短縮できます。

安全性の向上と環境への配慮

真空炉は本質的により安全です。なぜなら、雰囲気制御炉で使用される大量の可燃性、爆発性、または有毒なガス(水素やアンモニアなど)を取り扱ったり、保管したり、管理したりする必要がなくなるからです。

このプロセスは無公害でもあり、有害な排出物や副産物を生成しないため、規制遵守が簡素化され、環境への影響が低減されます。

高い再現性と一貫性

プロセスは高度に自動化され、コンピューター制御されています。一度処理の「レシピ」が確立されると、バッチごとに例外的な再現性と一貫性をもって実行できます。これにより、歩留まり率の向上と、より信頼性の高い生産結果が得られます。

アプリケーションの適切な選択

真空熱処理の選択は、コンポーネントの特定の要件と運用の優先順位によって異なります。

- 高精度部品が主な焦点の場合: 最小限の歪みと明るい仕上げにより、コストのかかる後処理が不要になるため、工具、金型、航空宇宙部品に最適です。

- 材料の完全性が主な焦点の場合: 反応性合金や表面化学が重要なアプリケーションの場合、酸化や脱炭がないことを保証するには、真空プロセスが唯一の方法です。

- 性能と寿命が主な焦点の場合: 真空処理によってもたらされる強化された機械的特性と疲労耐性は、重要部品の耐用年数を最大化します。

- 運用の安全性と持続可能性が主な焦点の場合: 真空熱処理は、従来の雰囲気炉に代わる、よりクリーンで安全で環境に優しい選択肢を提供します。

結局のところ、真空熱処理は優れたレベルの制御を提供し、単なる加熱プロセスから精密エンジニアリングツールへと進化させます。

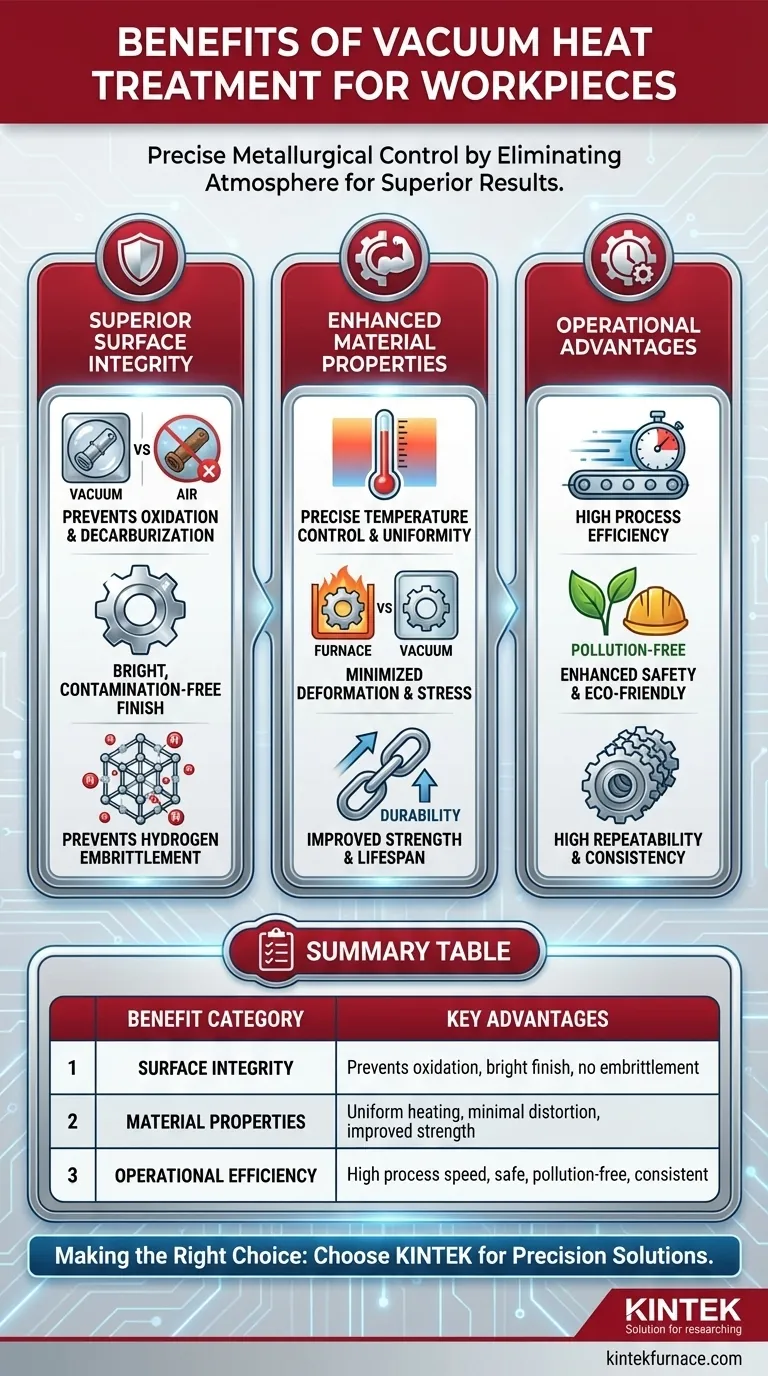

要約表:

| ベネフィットカテゴリー | 主な利点 |

|---|---|

| 表面の完全性 | 酸化と脱炭の防止、明るい仕上げ、水素脆化の排除 |

| 材料特性 | 正確な温度制御、均一な加熱、最小限の変形、強度と疲労耐性の向上 |

| 運用の効率 | 高いプロセス効率、安全性の向上、無公害、高い再現性 |

| アプリケーションの適合性 | 高精度、反応性合金、性能重視、安全性重視の用途に最適 |

KINTEKの先進的な高温炉ソリューションで、お客様の研究室の能力を高めましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの精密エンジニアリング製品を多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、お客様の独自の実験要件を正確に満たし、効率、安全性、パフォーマンスの向上を実現できます。今すぐお問い合わせいただき、当社のオーダーメイドのソリューションが熱処理プロセスを変革し、ワークピースに優れた結果をもたらす方法についてご相談ください!

ビジュアルガイド

関連製品

よくある質問

- マグネシウム精製において「ベークアウト」前処理が必要なのはなぜですか? 真空蒸留で超高純度を実現する

- 真空焼入れ炉が実行できるプロセスは何ですか?多用途な熱処理ソリューションを解き放つ

- 真空熱処理炉はどのような運用上の利点を提供しますか?優れた冶金学的品質と精度を実現します

- 窒素のコストと入手しやすさは、アルゴンと比較してどうでしょうか?スマートなガス選択でコストを節約

- 真空ろう付け炉が一般的に使用される業界は何ですか?航空宇宙、医療、自動車、エレクトロニクスの各分野で不可欠です

- 超高真空ろう付け炉は、超硬合金や工具製造においてどのような目的で使用されますか?強固で汚染のない接合を実現するため

- 炭素布とLFP用の実験用真空乾燥オーブンの機能は何ですか?本日、バッテリーの安定性を向上させましょう

- 真空中でろう付けできますか?比類のない接合部の清浄度と強度を実現