核となるのは、超高真空ろう付け炉が、超硬合金のような超硬材料を鋼製工具本体などの基材に接合するための、超クリーンで制御された環境を提供することです。炉は、大気中のガスを実質的にすべて除去することで、高温下での汚染と酸化を防ぎ、高性能切削工具に不可欠な、強力で欠陥のない冶金的接合の作成を保証します。

高真空炉の根本的な目的は熱そのものではなく、空気の除去です。これは、溶接プロセスの激しい熱の間、金属表面を酸素やその他の汚染物質から保護します。なぜなら、微量レベルの汚染でさえも、弱い接合と早期の工具の故障につながる可能性があるからです。

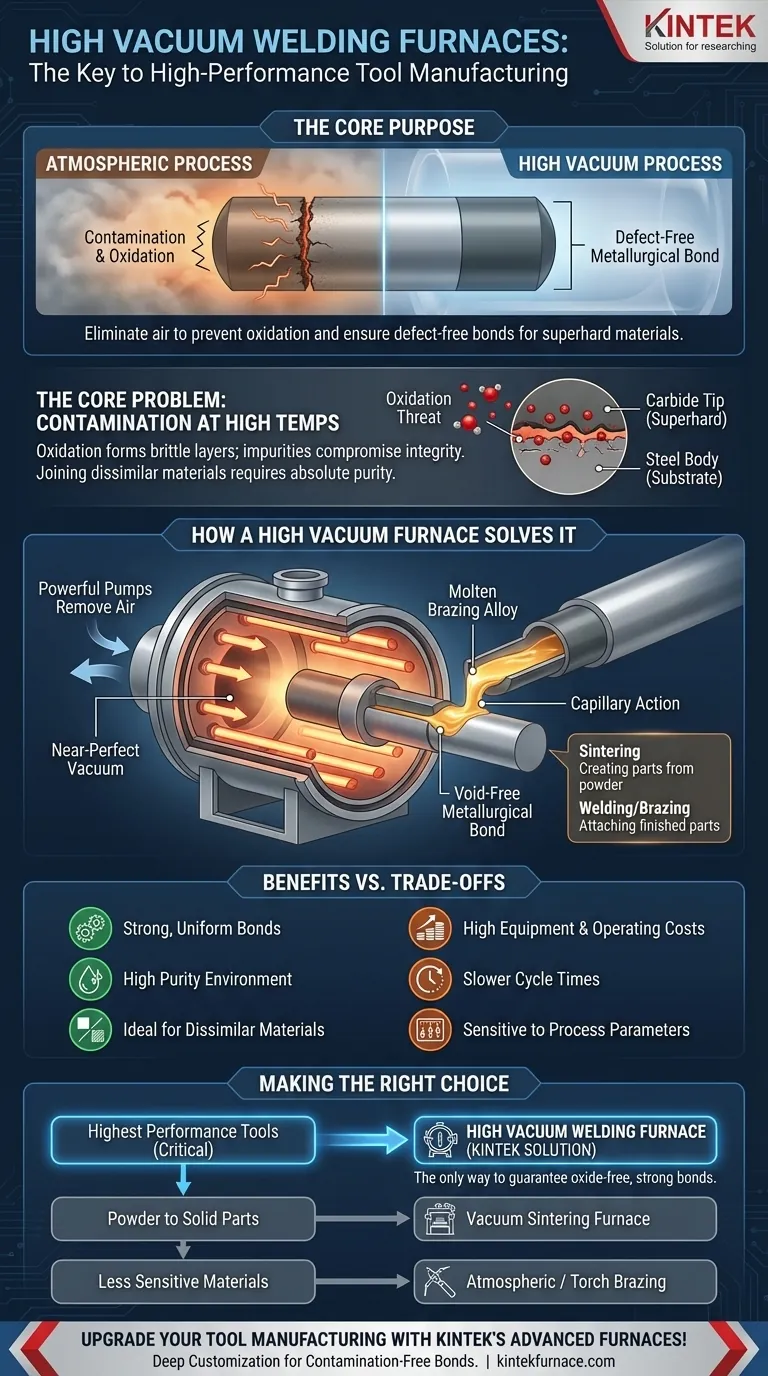

核心的な問題:高温下での汚染

真空の必要性を理解するには、まず敵である周囲の空気を理解する必要があります。溶接やろう付けに必要な高温では、一般的な大気ガスは非常に反応性が高くなり、プロセスに有害となります。

酸化の脅威

金属を加熱すると、空気中の酸素と急速に反応します。この酸化というプロセスは、表面に薄く脆い金属酸化物の層を形成します。

酸化した表面を溶接またはろう付けしようとすることは、埃っぽい2枚の木材を接着しようとするのと同じです。接合は、強力な母材ではなく、弱く剥がれやすい酸化物層に対して行われるため、破壊される運命にある接合部ができます。

絶対的な清浄度の必要性

酸素以外にも、他の大気中の元素や不純物が溶接の完全性を損なう可能性があります。高真空環境は、要求される清浄度のレベルを達成するための唯一の現実的な方法です。

これが、これらの炉がしばしば全金属製の内部コンポーネントと高度な分子ポンプシステムを備えている理由です。これらの設計は、炉壁自体から放出される閉じ込められた汚染物質である「アウトガス」を最小限に抑え、より純粋な環境を作り出します。

異種材料接合の課題

工具製造では、超硬質だが脆い切削チップ(超硬合金やPCDなど)を、より強靭で延性のある鋼製本体に接合することがよくあります。これらの材料は異なる特性を持っており、それらの間にシームレスで耐久性のある接続を作成することは、不純物のない完璧な界面を必要とする大きな技術的課題です。

高真空炉が問題を解決する方法

高真空炉は、作業が行われる環境を根本的に変えることによって、酸化と汚染の脅威に直接対抗します。

ほぼ完全な真空の作成

炉室は密閉され、強力なポンプが空気を排出し、内部圧力をほぼ完全な真空まで下げます。空気分子を除去することで、酸化という化学反応が始まる前にそれを抑制します。

強固で均一な接合の確保

このクリーンで空の空間では、材料を接合するために使用されるろう材が純粋な金属表面の上を自由に溶けて流れます。この毛細管現象により、ろう材が接合部に深く引き込まれ、接合される材料自体と同じくらい強力な、ボイドのない連続した冶金的接合が作成されます。

溶接と焼結の区別

このプロセスを真空焼結と区別することが重要です。焼結とは、金属粉末から超硬合金部品そのものを作成するプロセスです。溶接またはろう付けとは、完成したカーバイド部品を鋼製シャンクに取り付けるプロセスです。両方とも酸化を防ぐために真空の恩恵を受けますが、これらは明確に異なる製造工程です。

トレードオフの理解

高品質の結果に不可欠である一方で、高真空技術には課題や限界がないわけではありません。それは、設備とプロセス制御の両方において大きな投資となります。

高い設備および運転コスト

高真空炉は複雑で特殊な機械です。それらの初期購入価格、設置、および継続的なメンテナンス費用は、従来の雰囲気炉よりも大幅に高くなります。

遅いプロセスサイクル時間

高真空を達成するには瞬間的ではありません。「ポンプダウン」時間(チャンバーを排気する時間)に続いて、制御された加熱および冷却サイクルがあるため、プロセス全体は開放雰囲気でのろう付けや溶接方法よりもはるかに遅くなります。

プロセスパラメータへの感度

真空溶接の成功は、温度、真空度、接合される部品の清浄度の正確な制御に大きく依存します。わずかな逸脱でも最終的な接合の品質を損なう可能性があり、熟練したオペレーターと厳格な品質管理が必要になります。

目標に対する正しい選択を行う

適切な熱処理プロセスの選択は、最終製品の材料要件と性能期待に完全に依存します。

- 最高の性能を発揮する工具の作成に主な焦点を当てている場合: 弱める酸化物や不純物のない接合を保証する唯一の方法であるため、超硬チップを接合するには高真空炉は不可欠です。

- 金属粉末を固体部品に加工することに主な焦点を当てている場合: 類似の真空原理を使用して、緻密化プロセスの間の汚染を防ぐ真空焼結炉が適切なツールです。

- 軽微な酸化が許容できる、感度の低い材料を接合する場合: 開放雰囲気トーチろう付けや雰囲気炉などの、よりシンプルで安価な方法で十分であり、より費用対効果の高い解決策となる場合があります。

結局のところ、高真空環境への投資は、最終的な工具の予測可能な品質と絶対的な信頼性への投資なのです。

要約表:

| 側面 | 詳細 |

|---|---|

| 核となる目的 | 超硬材料を基材に接合するための超クリーンで制御された環境を提供し、汚染と酸化を防ぐ。 |

| 主な利点 | 欠陥のない冶金的接合を保証し、高性能切削工具に不可欠である。異種材料の強固で均一な接合を可能にする。 |

| プロセス手順 | 空気を高真空に排出し、溶接/ろう付けのために材料を加熱し、ろう材が自由に流れて毛細管現象とボイドのない接合を可能にする。 |

| トレードオフ | 高い設備および運転コスト、遅いサイクル時間、熟練した操作を必要とする正確なプロセスパラメータへの感度。 |

| 理想的な使用例 | 絶対的な清浄度と信頼性が不可欠な工具製造において、超硬合金またはPCDチップを鋼製本体に接合する場合。 |

KINTEKの先進的な高真空ろう付け炉で工具製造をアップグレードしましょう! 卓越した研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な実験室向けにカスタマイズされたソリューションを提供します。当社の強力な深いカスタマイズ能力により、汚染のない高性能な接合を実現するというお客様固有の実験ニーズに正確に対応できます。今すぐお問い合わせいただき、当社の炉がいかに生産品質と効率を向上させるかについてご相談ください!

ビジュアルガイド