本質的に、真空焼入れ炉は、単なる焼入れ以上の処理を実行するように設計された高度な熱処理システムです。その主な機能には、低圧焼入れ(LPC)、炭窒化、およびその後の油焼入れまたは高圧ガス焼入れが含まれ、コンポーネントの極度に硬く耐摩耗性のある表面を作成します。しかし、温度と雰囲気に対する正確な制御により、幅広い熱処理プロセスに対応できる非常に多用途なプラットフォームとなります。

真空焼入れ炉の真の価値は、焼入れ能力だけでなく、多目的熱処理センターとして機能する能力にもあります。これにより、単一の汚染のないサイクル内で複雑な逐次プロセスを実行でき、従来の雰囲気炉では達成できないレベルの精度と部品品質が提供されます。

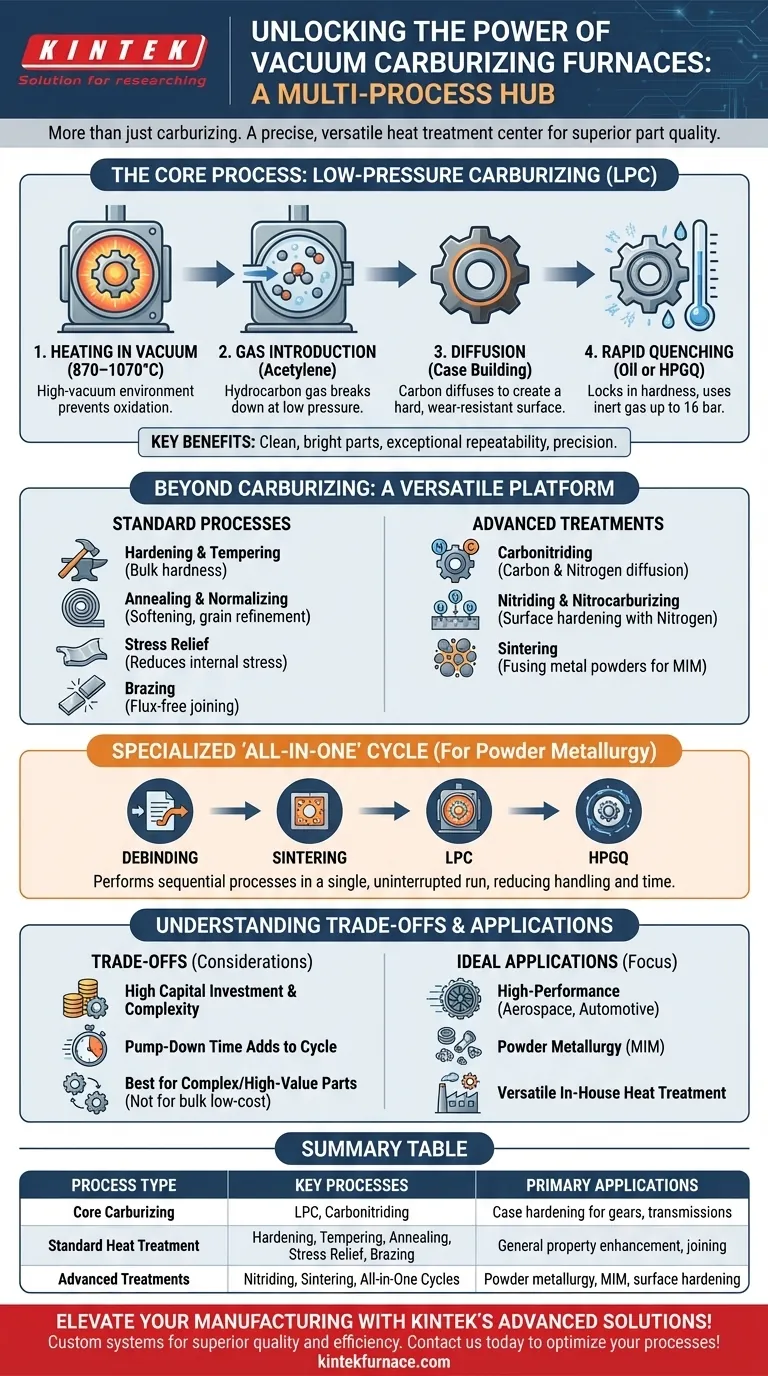

コアプロセス:低圧焼入れ(LPC)

この炉の代表的なプロセスは、真空焼入れまたは低圧焼入れ(LPC)です。この最新の表面硬化技術は、従来の製造方法とは根本的に異なります。

LPCの仕組み

プロセスは、鋼製コンポーネントを通常870~1070°C(1600~1950°F)の高温真空チャンバー内で加熱することから始まります。

温度に達すると、アセチレンなどの炭化水素ガスが非常に低い圧力(数ミリバール)で導入されます。このガスが分解し、元素状の炭素が鋼の表面に拡散するようになります。

ガスの導入と拡散のサイクルを繰り返すことで、「ケース」として知られる炭素リッチ層を所定の深さまで正確に構築します。

焼入れの重要な役割

炭素の添加は材料を準備するだけです。望ましい硬度を達成するためには、部品を急速に冷却、つまり焼入れする必要があります。

真空炉はこのステップをシームレスに統合し、油中焼入れ、またはより一般的には、窒素やヘリウムなどの不活性ガスを最大16バールの圧力で使用する高圧ガス焼入れ(HPGQ)のいずれかを使用します。

LPCプロセスの主な利点

真空環境は表面の酸化を防ぎ、その結果、後処理洗浄を必要としないクリーンで明るい部品が得られます。

プロセス全体にわたるマイクロプロセッサー制御により、すべてのバッチが卓越した再現性と精度で処理されることが保証されます。これは、航空宇宙などの高性能産業にとって極めて重要です。

焼入れを超えて:多目的プラットフォーム

真空炉が温度と雰囲気を正確に制御できる能力により、幅広い熱処理プロセスに適しており、複数の機械の作業を 1 台に統合できます。

標準的な熱処理プロセス

基本的に高温真空チャンバーであるため、炉は次のような標準プロセスを容易に実行できます。

- 焼入れ・焼戻し: バルク材料の特定の硬度と靭性を達成します。

- 焼鈍・正規化: 材料を軟化させるか、結晶粒構造を洗練させます。

- 応力除去: 製造または溶接によって生じた内部応力を低減します。

- ろう付け: クリーンでフラックスフリーの環境でろう材を使用して材料を接合します。

高度な表面および材料処理

炉の能力は、他の洗練されたプロセスにも及びます。

- 炭窒化: 焼入れに似ていますが、炭素と窒素の両方が表面に拡散し、耐摩耗性と耐疲労性が向上します。

- 窒化および炭窒化: 主に窒素を使用する表面硬化プロセス。

- 焼結: 金属粉末を固体塊に融合させるプロセス。粉末射出成形(MIM)や粉末冶金でよく使用されます。

特殊な「オールインワン」サイクル

粉末冶金にとっての独自の利点は、「オールインワン」サイクルを実行できることです。炉は、脱脂、焼結、低圧焼入れ、高圧ガス焼入れを単一の連続した実行で逐次実行でき、取り扱いと総サイクル時間を劇的に短縮します。

トレードオフの理解

この技術は強力ですが、すべての熱処理ニーズに対応する万能の解決策ではありません。客観的であるためには、その特定のトレードオフを認識する必要があります。

機器のコストと複雑さ

真空炉は、従来の雰囲気炉と比較して多額の設備投資となります。洗練された真空ポンプシステム、高度な制御(PLC、SCADA)、および専門的なメンテナンスが必要です。

サイクルタイムの考慮事項

チャンバーを深真空まで排気するのにかかる時間を総サイクルタイムに考慮する必要があります。単純な単一段階のプロセスでは、これが大気圧での同等のプロセスよりも全体的に時間が長くなることがあります。

プロセスの適合性

真空焼入れは、複雑な形状や、精度、清浄度、表面酸化の欠如が重要な高付加価値コンポーネントに最適です。低コスト部品の単純なバルク処理の場合、従来の雰囲気炉の方が経済的かもしれません。

アプリケーションに最適な選択を行う

適切な熱処理プロセスを選択することは、最終的な目標に完全に依存します。

- 主要な焦点が高性能コンポーネント(例:航空宇宙用ギア、自動車用トランスミッション)である場合: LPCの優れたケース均一性、清浄度、プロセス再現性が決定的な選択肢となります。

- 主要な焦点が粉末冶金部品である場合: 焼結から表面硬化までの「オールインワン」サイクルを実行する炉の能力は、比類のない効率と部品の完全性を提供します。

- 主要な焦点が多用途な社内熱処理である場合: 真空炉は多くのプロセスを 1 台に統合し、多様な高品質部品に対して最大限の柔軟性を提供します。

結局のところ、真空焼入れ炉は、現代の高性能製造に不可欠なプロセス制御と部品品質のレベルを可能にします。

要約表:

| プロセスタイプ | 主要プロセス | 主な用途 |

|---|---|---|

| コア焼入れ | 低圧焼入れ(LPC)、炭窒化 | 航空宇宙および自動車のギア、トランスミッションの表面硬化 |

| 標準熱処理 | 焼入れ、焼戻し、焼鈍、応力除去、ろう付け | 一般的な材料特性の向上、接合 |

| 高度な処理 | 窒化、焼結、「オールインワン」サイクル | 粉末冶金、MIM、表面硬化 |

KINTEKの高度な高温炉ソリューションで製造を向上させましょう! 卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの多様な研究室向けにカスタマイズされたシステムを提供します。当社の深いカスタマイズ能力により、お客様固有の実験ニーズとの正確な整合性が保証され、優れた部品品質と効率が実現されます。当社の専門知識が熱処理プロセスを最適化する方法について、今すぐお問い合わせください!

ビジュアルガイド