要するに、プラズマ強化化学気相成長法(PECVD)は、低温での汎用性と精度の独自の組み合わせを提供します。 激しい熱に頼る従来の工法とは異なり、PECVDはエネルギー化されたプラズマを使用してコーティングを作成するために必要な化学反応を促進します。この根本的な違いにより、熱に弱い材料へのコーティング能力、欠陥の少ない高品質な膜の実現、コーティングプロセスの速度の大幅な向上のような利点がもたらされます。

PECVDの真の価値は、反応エネルギーと熱エネルギーを切り離す能力にあります。これにより、従来の高温法では損傷または破壊されてしまう材料や複雑な部品上に、高性能で耐久性のある膜を堆積させることが可能になります。

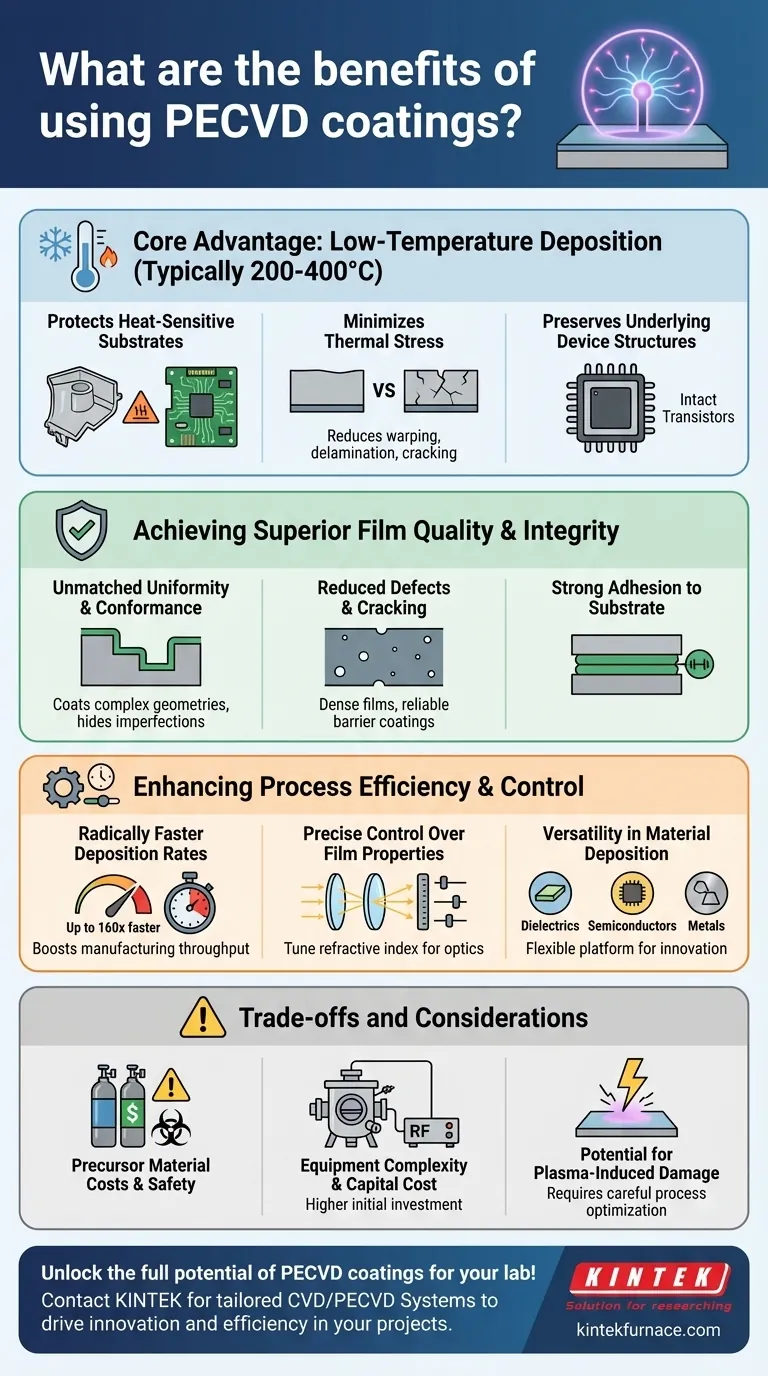

主な利点:低温成膜

PECVDの最も重要な利点は、従来の化学気相成長法(CVD)(多くの場合600〜900°C以上を必要とする)よりもはるかに低い温度(通常200〜400°C)で動作できることです。

熱に弱い基板の保護

高温に依存しないため、PECVDは、さもなければ溶けたり、変形したり、劣化したりするプラスチック、ポリマー、組み立てられた電子部品などの材料に堅牢なコーティングを適用できます。

熱応力の最小化

高温は材料の膨張と収縮を引き起こし、基板または膜自体の反り、剥離、またはひび割れにつながる応力を発生させます。PECVDの低温性は、このリスクを劇的に低減します。

下層デバイス構造の維持

半導体製造において、デリケートなトランジスタや集積回路は過度の熱によって損傷を受ける可能性があります。PECVDは、下層デバイスの完全性と性能を損なうことなく、重要な誘電体層やパッシベーション層を堆積させることを可能にします。

優れた膜品質と完全性の達成

プラズマ駆動プロセスにより、エンジニアは最終膜に対して例外的な制御を得ることができ、その結果、保護的であるだけでなく、非常に均一で耐久性のあるコーティングが得られます。

比類のない均一性と密着性

PECVDは、複雑な形状や細かい表面を持つ部品に対しても、均一な厚さの膜を作成することで知られています。この「コンフォーマル(追従性のある)」コーティングは、完全な被覆を保証し、わずかな表面の不完全性を隠すことさえできます。

欠陥とひび割れの低減

得られる膜は高密度であり、ピンホールが少なく、他の方法と比較してひび割れが発生する可能性が大幅に低減されます。この構造的完全性は、信頼性の高いバリアコーティングを作成するために不可欠です。

基板への強力な密着性

エネルギーの高いプラズマ環境は、コーティングと基板間の優れた密着性を促進します。これにより、膜が製品の寿命を通じて接着した状態に保たれ、機能することが保証されます。

プロセスの効率と制御の向上

品質に加えて、PECVDは製造速度と、特定のアプリケーションに合わせて膜特性をカスタム設計する能力において大きな利点をもたらします。

劇的に高速な成膜速度

プラズマを使用して化学反応を加速することにより、PECVDは従来のCVDよりも桁違いに速い成膜速度を達成できます。例えば、窒化ケイ素は最大160倍速く堆積させることができ、製造スループットを直接向上させます。

膜特性の正確な制御

エンジニアは、ガス組成、圧力、電力などのプラズマパラメータを調整することで、膜特性を綿密に調整できます。これは、サングラスから科学機器に至るまで、反射防止層を作成するためにコーティングの屈折率を正確に制御する必要がある光学において特に重要です。

材料成膜における多様性

このプロセスは非常に多用途で、誘電体、半導体、さらには一部の金属を含む幅広い材料を堆積させることができ、材料革新のための柔軟なプラットフォームとなっています。

トレードオフと考慮事項の理解

強力ではありますが、PECVDは万能の解決策ではありません。客観的な評価を行うには、その特定の運用上の要求を認識する必要があります。

前駆体材料のコストと安全性

PECVDプロセスは、特殊な前駆体ガスに依存することがよくあります。これらの材料はより高価になる可能性があり、単純な堆積技術で使用される前駆体と比較して、特定の取り扱いおよび安全要件がある場合があります。

装置の複雑さと設備投資コスト

PECVDシステムは、真空チャンバー、ガス供給システム、プラズマを生成するための高周波(RF)電源を伴う洗練された装置です。この複雑さにより、大気圧プロセスや熱プロセスと比較して、初期の設備投資コストが高くなります。

プラズマ誘起損傷の可能性

プロセスは低温ですが、高エネルギーのプラズマ自体は、適切に管理されない場合、極度に敏感な基板に損傷を与える可能性があります。プロセスエンジニアリングの重要な側面は、成膜速度と潜在的な表面損傷のバランスをとるためにプロセスを最適化することです。

アプリケーションの適切な選択

適切なコーティング技術の選択は、あなたの主要なエンジニアリング目標に完全に依存します。

- 主要な焦点が温度に敏感な材料(プラスチックや電子機器など)のコーティングである場合: PECVDは、その低温プロセスにより、しばしば最良または唯一実行可能な選択肢となります。

- 主要な焦点が高スループット製造である場合: PECVDの高速な成膜速度は、従来のCVDよりも大幅な生産性の向上をもたらします。

- 主要な焦点が高度に特殊化された膜(光学コーティングなど)の作成である場合: PECVDは、材料特性を正確に設計するために必要なプラズマパラメータの微調整制御を提供します。

- 主要な焦点が最高の耐食性および耐薬品性である場合: PECVDによって得られる高密度で均一で密着性の高い膜は、環境的損傷に対する優れたバリアを提供します。

これらの主要な利点を理解することで、PECVDを単なるコーティングとしてではなく、材料と製品の革新のための戦略的なツールとして活用することができます。

要約表:

| 利点 | 主な特徴 |

|---|---|

| 低温成膜 | 熱に弱い基板の保護、熱応力の最小化、デバイス構造の維持 |

| 優れた膜品質 | 均一でコンフォーマルなコーティング、欠陥の低減、強力な密着性 |

| 効率の向上 | より速い成膜速度、膜特性の正確な制御、多様な材料成膜 |

| アプリケーションの適合性 | 電子機器、光学機器、高精度を要するバリアコーティングに最適 |

あなたの研究室でPECVDコーティングの可能性を最大限に引き出しましょう! KINTEKでは、優れたR&Dと社内製造を活用し、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の深いカスタマイズ機能により、熱に弱い材料を扱う場合でも、高スループットプロセスを必要とする場合でも、お客様固有の実験ニーズに対応できます。当社のテーラーメイドのPECVDソリューションがプロジェクトのイノベーションと効率をどのように推進できるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン