化学気相成長(CVD)の原理を深く理解することは、単にコーティングを適用することと、真の性能向上表面を設計することとの決定的な違いです。表面レベルの仕様を超えてプロセスに関わることで、コンポーネントの精度、耐久性、機能的な汎用性を向上させ、製品の信頼性と競争優位性を直接高めることができます。

CVDの最大の利点は、単にコーティングを注文するのではなく、それを設計プロセスに不可欠な部分として扱うことによって引き出されます。コア原理に基づいた戦略的かつ協調的なアプローチは、コーティングをコモディティ仕上げから性能を定義する重要な機能へと変えます。

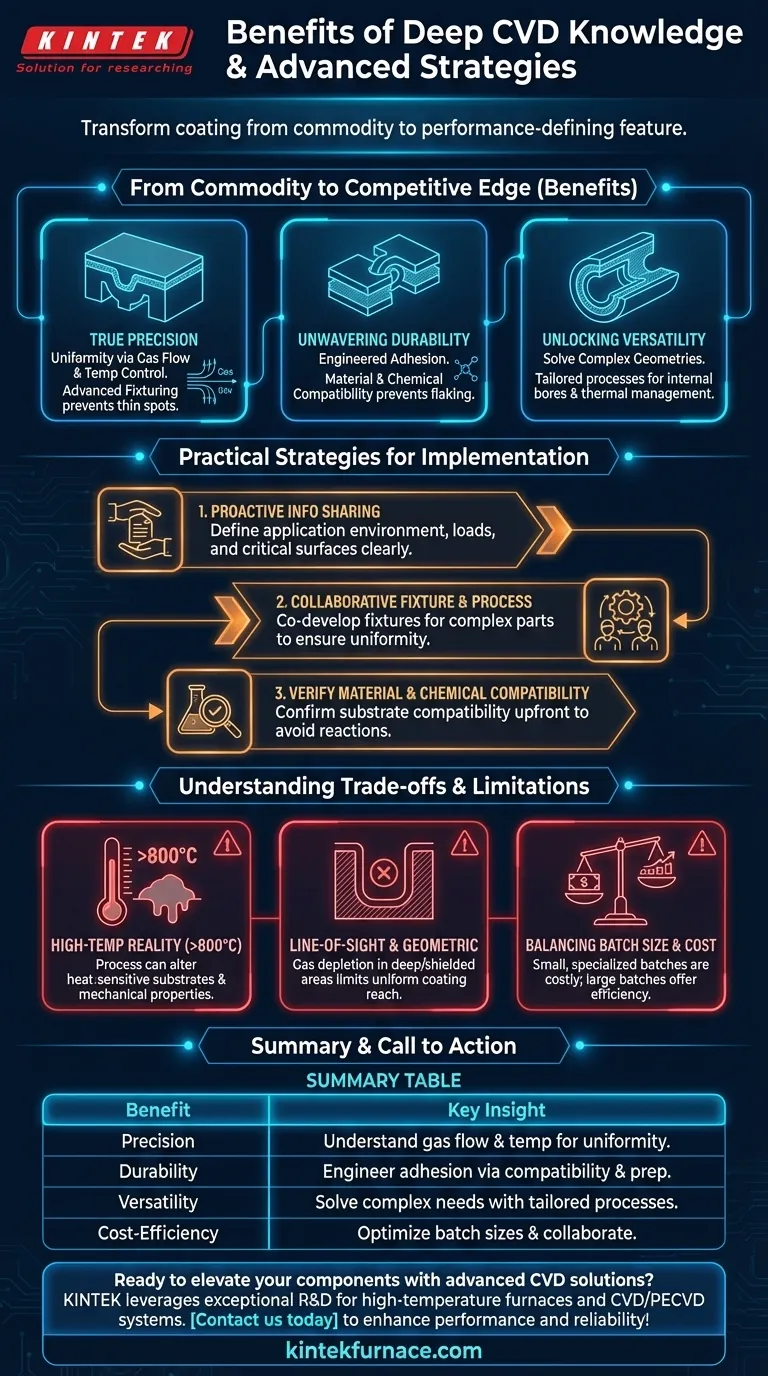

コモディティから競争優位性へ:深いCVDの知識が重要である理由

CVDを単なる最終的な「仕上げ工程」と見なすのは、大きな機会損失です。真の最適化には、プロセス、基板、意図された用途間の相互作用を理解する必要があります。

仕様書を超えて:真の精度を達成する

厚さに関して技術的に「仕様内」のコーティングであっても、均一でなければ失敗する可能性があります。ガス流動学、温度均一性、反応物枯渇の原理を理解することで、これに対処できます。

この知識は、単に部品を保持する以上の意味を持つ高度な治具設計に役立ちます。適切に設計された治具は、反応性ガスがすべての重要な表面に均等に到達することを保証し、性能を損なう可能性のある薄い部分や堆積を防ぎます。

揺るぎない耐久性のためのエンジニアリング

コーティングの耐久性は、基板への密着性と根本的に結びついています。この密着性は保証されるものではなく、設計される必要があります。

基板材料の選択、表面仕上げ、清浄度などの要因が最も重要です。さらに重要なのは、コーティング化学と母材間の化学的適合性を理解することで、剥離、欠け、または早期の故障につながる望ましくない反応や不十分な結合を防ぐことです。

複雑なアプリケーションのための汎用性の解放

CVDの基本的な理解は、標準的なアプリケーションに限定されます。より深い知識は、創造的な問題解決と複雑な形状のコーティングを可能にします。

コーティングの専門家と協力することで、内部ボアのコーティング、コーティングと基板間の熱膨張の不一致の管理、単純な硬度を超える特定の機能特性の達成など、課題に対処するためのカスタムプロセスを開発できます。

CVDのエクセレンスを実装するための実践的な戦略

原理を結果に変換するには、意図的かつ戦略的なアプローチが必要です。次の戦略は、理論からコンポーネントの具体的な改善へと移行するために不可欠です。

戦略1:積極的かつ詳細な情報共有

最も一般的な失敗点は、コミュニケーションの欠如です。コーティングプロバイダーは、部品番号だけでなく、コーティングが解決すべき「問題」を理解する必要があります。

負荷、温度、化学的暴露を含む適用環境を明確に定義します。重要なことに、プロセスの最適化のために保護すべき部品上の重要な機能面を特定します。

戦略2:共同での治具およびプロセス開発

治具作成をプロバイダーだけに任せないでください。治具が部品の要件とCVDプロセスの両方のニーズを満たすように、共同開発に従事してください。

これは、標準的な治具ではほぼ確実に不均一な結果につながる、複雑な形状や内部通路を持つ部品にとって特に重要です。

戦略3:材料および化学的適合性の検証

量産を決定する前に、選択した基板が特定のCVDプロセスと最終的なコーティングの両方と互換性があることを確認します。

これには、潜在的な負の相互作用の確認が含まれます。例えば、一部の材料は化学反応を「毒殺」する可能性があり、他の材料はプロセス温度によって変化する可能性があります。この事前の検証は、大幅な時間とコストを節約します。

トレードオフと限界の理解

最適化されたCVDプロセスであっても、固有の制約があります。これらの限界を認識することは、健全なエンジニアリング上の決定を下し、費用のかかる間違いを避けるための鍵となります。

高温の現実

ほとんどの従来のCVDプロセスは非常に高温(しばしば800℃超)で動作します。これは大きな制約となる可能性があります。

これらの温度は、熱に敏感な材料をアニール、焼き戻し、または歪ませ、その核となる機械的特性を変化させる可能性があります。基板材料がその完全性を損なうことなくプロセス温度に耐えられることを確認する必要があります。

視線(Line-of-Sight)と幾何学的制約

CVDは優れた均一性で知られていますが、魔法ではありません。プロセスは依然として基本的に視線(line-of-sight)であり、反応性ガスが表面に到達してコーティングする必要があることを意味します。

深い狭い穴や複雑で遮蔽された内部空洞は、反応性化学物質が最も深い領域に到達する前に使い果たされるガス枯渇により、均一にコーティングすることが非常に困難になる可能性があります。

バッチサイズとコストのバランス

CVDはバッチプロセスであり、その経済性は規模に結びついています。反応炉のセットアップ、加熱サイクル、処理時間は重要なコストドライバーです。

小規模で高度に専門化されたバッチは、部品あたりのコストが高くなります。逆に、大規模バッチの数量ブレーク価格設定を活用すると、大幅なコスト効率が得られますが、検証済みの治具とプロセス制御に対するより大きな初期投資が必要になります。

目標に合った正しい選択をする

CVDを実装するための戦略は、コンポーネントの主な目的に直接合わせる必要があります。

- 主な焦点が最大の性能と信頼性である場合: 初期設計段階からコーティング専門家と深く協力的な開発を行い、部品、治具、プロセスを共同設計します。

- 確立された製品のコスト効率が主な焦点である場合: 大規模生産の経済的利点を活用するために、プロセスを標準化し、バッチサイズを最適化します。

- 新規または複雑な課題の解決が主な焦点である場合: プロセス実現可能性を保証するために、材料適合性の事前検証を優先し、共同治具設計に重点的に投資します。

これらの基本原理に取り組むことにより、コーティングを単なる層から製品の不可欠な性能を定義するコンポーネントへと変革します。

要約表:

| 利点 | 重要な洞察 |

|---|---|

| 精度 | 均一なコーティングのためにガス流と温度を理解し、失敗を避ける。 |

| 耐久性 | 基板適合性と表面準備を通じて密着性を設計する。 |

| 汎用性 | カスタムCVDプロセスにより、複雑な形状や機能的ニーズを解決する。 |

| コスト効率 | バッチサイズと協調戦略を最適化し、経済性を向上させる。 |

高度なCVDソリューションでコンポーネントのレベルを引き上げる準備はできましたか?KINTEKは、優れたR&Dと社内製造を活用して、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高温炉ソリューションを提供します。当社の深いカスタマイズ能力により、お客様固有の実験的要件が正確に満たされることが保証されます。今すぐお問い合わせいただき、当社の製品性能と信頼性をどのように向上させることができるかご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉