現代の材料処理において、高度な制御システムはロータリーキルンを単なる熱源から精密機器へと変貌させます。これらのシステムは、優れた温度均一性、最適化された処理時間、向上したエネルギー効率、信頼性の高いプロセス再現性といった直接的な利点を提供します。その結果、運転コストを低く抑えながら、一貫して高い材料品質が得られます。

高度な制御システムの核となる価値は、自動化だけではありません。それは、キルン内の熱的および機械的環境を正確に管理する能力です。これにより、再現性の高い高品質な結果が得られ、プロセスを「職人技」から「科学」へと進化させることができます。

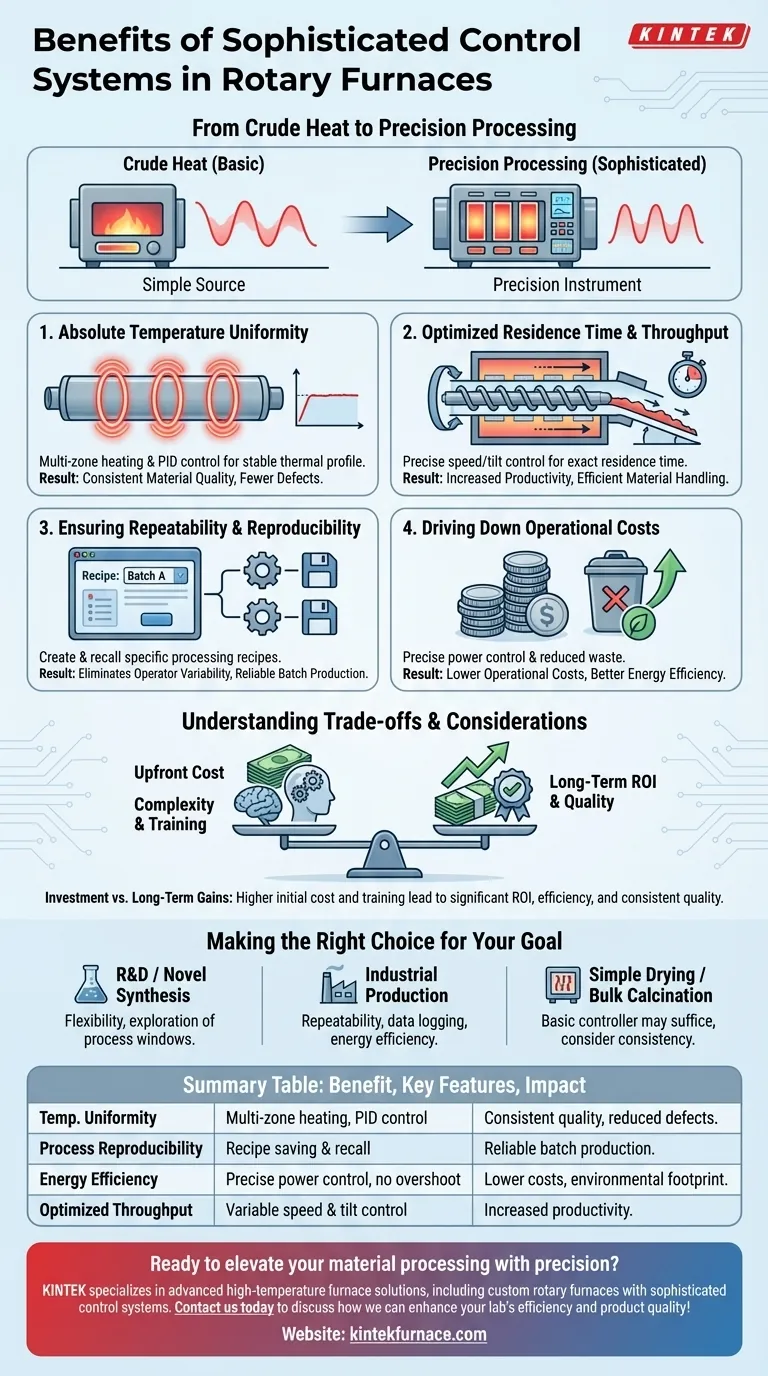

粗熱から精密処理へ

基本的なロータリーキルンは熱を加えることはできますが、先端材料に要求される特定の条件を保証することはできません。高度な制御システムは中枢神経系として機能し、複数の変数を調整して、正確で再現性のある処理環境を実現します。

これにより、キルンは単なる塊の加熱ツールではなく、標的を絞った材料変換のためのツールへと変わります。

絶対的な温度均一性の達成

高度な制御の主要な機能は、**多ゾーン加熱**の管理です。キルン全体に単一のヒーターを設ける代わりに、キルンはいくつかの独立した加熱ゾーンに分割されます。

通常PID(比例・積分・微分)アルゴリズムを使用する中央コントローラが、各ゾーンの温度を継続的に監視します。これは出力電力に微調整を加え、材料が通過する際のチューブの長さに沿って、非常に均一で安定した熱プロファイルを保証します。

このレベルの制御は、わずかな温度変動が最終製品を台無しにする可能性のあるプロセスにとって極めて重要です。

滞留時間とスループットの最適化

高度なシステムは、キルンの回転に対する正確な**可変速制御**を提供します。これはチューブの傾斜角制御と組み合わされ、「滞留時間」――つまり材料が加熱ゾーンにいる時間――を決定します。

回転速度を微調整することにより、オペレーターはすべての粒子が要求される正確な熱エネルギーを受け取ることを保証できます。これにより、連続処理のスループットが最適化され、バッチ全体への均一な処理が保証されます。

再現性と再生産性の保証

製造環境にとっておそらく最も重要な利点は、**プロセスの再現性**です。高度な制御システムにより、オペレーターは特定の処理「レシピ」を作成、保存、呼び出すことができます。

レシピには、多段階の温度プロファイル、特定の回転速度、設定された傾斜角が含まれる場合があります。これらのパラメータを固定することにより、オペレーター間のばらつきを排除し、今日製造されたバッチが来月製造されるものと同一であることを保証します。

運転コストの削減

精密制御は、**エネルギー効率**と**材料廃棄物の削減**という2つの方法で直接的に最終利益に影響します。

システムは、不必要なエネルギーを消費する温度のオーバーシュートを防ぎます。さらに重要なこととして、一貫性があり再現性のあるプロセスを保証することで、不良品や規格外バッチの数を劇的に減らし、材料、エネルギー、オペレーター時間の浪費を大幅に節約します。

トレードオフと考慮事項の理解

利点は明らかですが、高度な制御システムの導入には計算された決定が伴います。情報に基づいた投資を行うためには、トレードオフを理解することが不可欠です。

初期投資と長期的な投資収益率(ROI)

主な障壁は、より高い**初期費用**です。多ゾーン加熱、高度なセンサー、プログラマブルロジックコントローラ(PLC)を備えたキルンは、基本的なモデルよりも大幅に高価です。

この費用は、エネルギー効率の向上、製品歩留まりの向上、品質向上から得られる長期的な投資収益率(ROI)と照らし合わせて評価する必要があり、多くの場合、製造現場では初期費用を正当化します。

複雑さとオペレーターのトレーニング

これらのシステムは、シンプルなオン/オフキルンよりも操作が複雑です。システムの能力を効果的に活用し、新しい処理レシピを作成し、アラームのトラブルシューティングを行うためには、チームへの**トレーニング**が必要です。

トレーニングへの投資を怠ると、機器の持つ潜在能力を完全に引き出せない可能性があります。

メンテナンスとキャリブレーション

精度を保つには注意が必要です。温度センサー(熱電対)と制御コンポーネントには、その精度を保証するために**定期的な校正とメンテナンス**が必要です。

校正が狂ったシステムは、不正確な結果を出しながら誤った安心感を与えるため、単純なシステムよりも悪い場合があります。

目標に合わせた正しい選択をする

必要な制御のレベルは、特定の用途と目的に直接関連しています。

- 研究開発(R&D)または新規材料合成が主な焦点である場合: 新しいプロセスウィンドウを探索するために、正確な多ゾーン温度プロファイリングと可変速制御を備えた最大の柔軟性が必要です。

- 大量の産業生産が主な焦点である場合: 一貫した製品品質を保証し、運転コストを低く維持するために、再現性、データロギング、エネルギー効率を優先する必要があります。

- 単純な乾燥またはバルク仮焼成が主な焦点である場合: 基本的な単一ゾーン温度コントローラで十分かもしれませんが、より高度なシステムによる一貫性の向上が廃棄物を削減できるかどうかを評価してください。

結局のところ、高度な制御システムへの投資は、最終製品の品質と一貫性への投資なのです。

要約表:

| 利点 | 主要機能 | 影響 |

|---|---|---|

| 温度均一性 | 多ゾーン加熱、PID制御 | 一貫した材料品質を保証し、欠陥を削減 |

| プロセス再現性 | レシピの保存と呼び出し | ばらつきを排除し、信頼性の高いバッチ生産を実現 |

| エネルギー効率 | 正確な電力制御、オーバーシュートの削減 | 運転コストと環境負荷を低減 |

| 最適化されたスループット | 可変速制御および傾斜角制御 | 生産性と材料処理効率を向上 |

精密さで材料処理を向上させる準備はできましたか? KINTEKは、高度な高温炉ソリューション、特に高度な制御システムを備えたカスタムロータリーキルンを専門としています。卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、お客様固有のニーズを満たすカスタマイズされたオプションを提供します。今すぐお問い合わせいただき、当社のソリューションがお客様のラボの効率と製品品質をどのように向上させるかをご相談ください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン