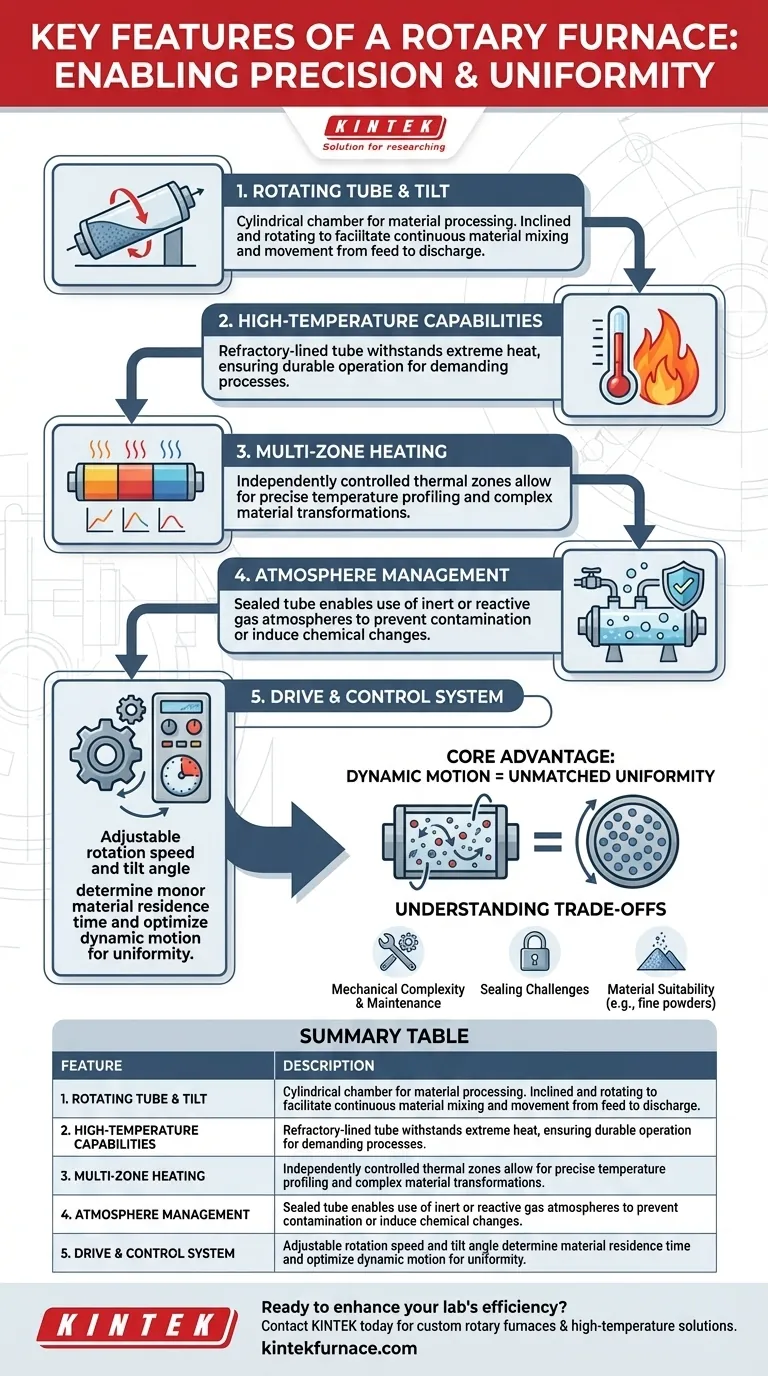

本質的に、ロータリー炉は5つの主要な特徴によって定義されます。これらには、材料処理のための回転する円筒形のチューブ、高温能力、制御された温度プロファイルのための正確なマルチゾーン加熱、密閉されたチューブ内の多様な雰囲気管理、および回転速度と傾斜角を制御する駆動システムが含まれます。

ロータリー炉の中心的な目的は、材料を加熱するだけでなく、それを並外れた均一性をもって行うことです。その決定的な特徴である回転は、材料を継続的に混合する動的な処理環境を作り出し、すべての粒子が同一の熱的および雰囲気的な条件にさらされることを保証します。

ロータリー炉の構造

その特徴を理解するためには、まずその基本的な構成要素を理解する必要があります。これらの部品は協調して動作し、制御された連続的な処理システムを構築します。

回転チューブ

炉の心臓部は、プロセス材料を収容する円筒形のチャンバーまたはチューブです。これは通常、金属で構築され、極端な温度に耐えるために耐火材料で裏打ちされています。

このチューブはほとんどの場合、わずかな角度で取り付けられています。この傾斜は回転と組み合わさって、材料が供給端から排出端へ着実に移動するのを促進します。

加熱システム

ロータリー炉は間接加熱設計を使用します。加熱要素(電気またはガスバーナー)はプロセスチューブの外側に配置されています。

この分離は極めて重要です。これにより正確な温度制御が可能になり、燃焼生成物がチューブ内のプロセス雰囲気を汚染するのを防ぎ、製品の純度を保証します。

駆動および制御機構

モーター駆動の機構が回転力を提供します。この回転速度は正確に制御できる主要なプロセス変数です。

回転速度と並行して、多くのシステムではチューブの傾斜角の調整も可能です。これら2つの制御が組み合わさって、材料が炉内に留まる時間である滞留時間を決定します。

材料ハンドリングシステム

連続運転のために、ロータリー炉には自動化された供給および排出システムが装備されています。これらのシステムは、原料をより高い入口端に導入し、処理された材料がより低い出口端から排出される際に回収し、高スループットの生産を可能にします。

主要な特徴がプロセス制御をどのように推進するか

炉の物理的なコンポーネントは、エンジニアに製造プロセスの正確な制御を可能にする強力な一連の特徴を実現します。

比類のない均一性のための動的運動

回転によってもたらされる絶え間ない撹拌動作は、炉の最も重要な利点です。これは、すべての粒子が熱源と内部雰囲気に繰り返しさらされることを保証します。

これにより、静置炉で一般的なホットスポットや勾配がなくなり、非常に一貫性があり均質な最終製品が得られます。

マルチゾーン加熱による精密な温度プロファイリング

炉の長さは複数の独立して制御可能な熱ゾーンに分割されています。これにより、チューブに沿って特定の温度「レシピ」またはプロファイルを作成できます。

典型的なプロファイルは、予熱ゾーン、高温反応ゾーン、制御された冷却ゾーンを単一の連続プロセス内で含む場合があります。このレベルの熱管理は、焼成や焼結などの複雑な材料変換に不可欠です。

多様な雰囲気管理

プロセスチューブの密閉構造により、内部の雰囲気を完全に制御できます。入口と出口の特殊なシールが外部の空気が入るのを防ぎます。

この機能は、酸化を防ぐために不活性雰囲気(窒素やアルゴンなどのガスを使用)や、材料に特定の化学変化を誘発するために反応性雰囲気を必要とするプロセスにとって極めて重要です。

トレードオフと考慮事項の理解

強力である一方で、ロータリー炉は万能の解決策ではありません。そのユニークな設計には、特定の運用上の考慮事項が伴います。

機械的複雑さとメンテナンス

回転部品、特にシールと駆動機構は、静置バッチ炉には見られない機械的な複雑さをもたらします。これらの部品は、信頼性を確保し、ダウンタイムを防ぐために定期的な検査とメンテナンスが必要です。

シーリングの課題

特に高温高圧下で回転するチューブに完全に気密なシールを維持することは、大きな技術的課題です。最新のシールは非常に効果的ですが、極端な雰囲気純度を必要とするプロセスでは潜在的な故障点となる可能性があります。

材料の適合性

撹拌動作はすべての材料に適しているわけではありません。非常に微細な粉末はプロセスガスの流れによって炉から運び出される可能性があり(アトリチュ―ション現象)、粘着性のある材料や凝集する材料はチューブ壁に堆積し、流れと熱伝達を妨げる可能性があります。

プロセスに最適な選択を行う

適切な熱処理装置の選択は、最終的な目的に完全に依存します。ロータリー炉は特定の成果のために設計された専門的なツールです。

- 最高の材料均一性を達成することに主な焦点を当てる場合:ロータリー炉の連続混合動作は、ほぼすべてのバッチ処理方法よりも優れています。

- 連続的で高スループットの生産に主な焦点を当てる場合:統合された供給および排出システムにより、ロータリー炉は自動化された産業ラインへの統合に理想的です。

- 制御された雰囲気下での処理に主な焦点を当てる場合:密閉チューブ設計は大きな利点ですが、回転シールのメンテナンスを考慮に入れる必要があります。

- 小規模で多様なバッチ処理のシンプルさとプロセスの柔軟性に主な焦点を当てる場合:静置ボックス炉やマッフル炉の方が実用的でメンテナンスの少ない選択肢となる可能性がありますが、均一性とスループットは犠牲になります。

最終的に、これらの中心的な特徴を理解することで、ロータリー炉の動的で連続的な処理が、特定の材料および生産目標と一致するかどうかを判断できるようになります。

要約表:

| 特徴 | 説明 |

|---|---|

| 回転チューブ | 連続的な材料混合と移動のために回転および傾斜する円筒形チャンバー。 |

| 高温能力 | 耐火物で裏打ちされたチューブによる極度の熱への耐性、耐久性のある動作を実現。 |

| マルチゾーン加熱 | 正確な温度プロファイリングのための独立して制御される熱ゾーン。 |

| 雰囲気管理 | 密閉チューブにより、不活性ガスまたは反応性ガスの制御が可能になり、汚染を防止。 |

| 駆動システム | 材料の滞留時間を制御するための調整可能な回転速度と傾斜角。 |

特注の高温ソリューションで研究室の効率を高める準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用して、高度なロータリー炉や、マッフル炉、チューブ炉、真空炉および雰囲気炉、CVD/PECVDシステムなどの他のシステムを提供しています。当社の強力な深いカスタマイズ能力により、優れた均一性とプロセス制御のための皆様固有の実験的ニーズを満たすことができます。今すぐお問い合わせいただき、お客様の特定の目標をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 研究用石英管状炉 RTP加熱管状炉