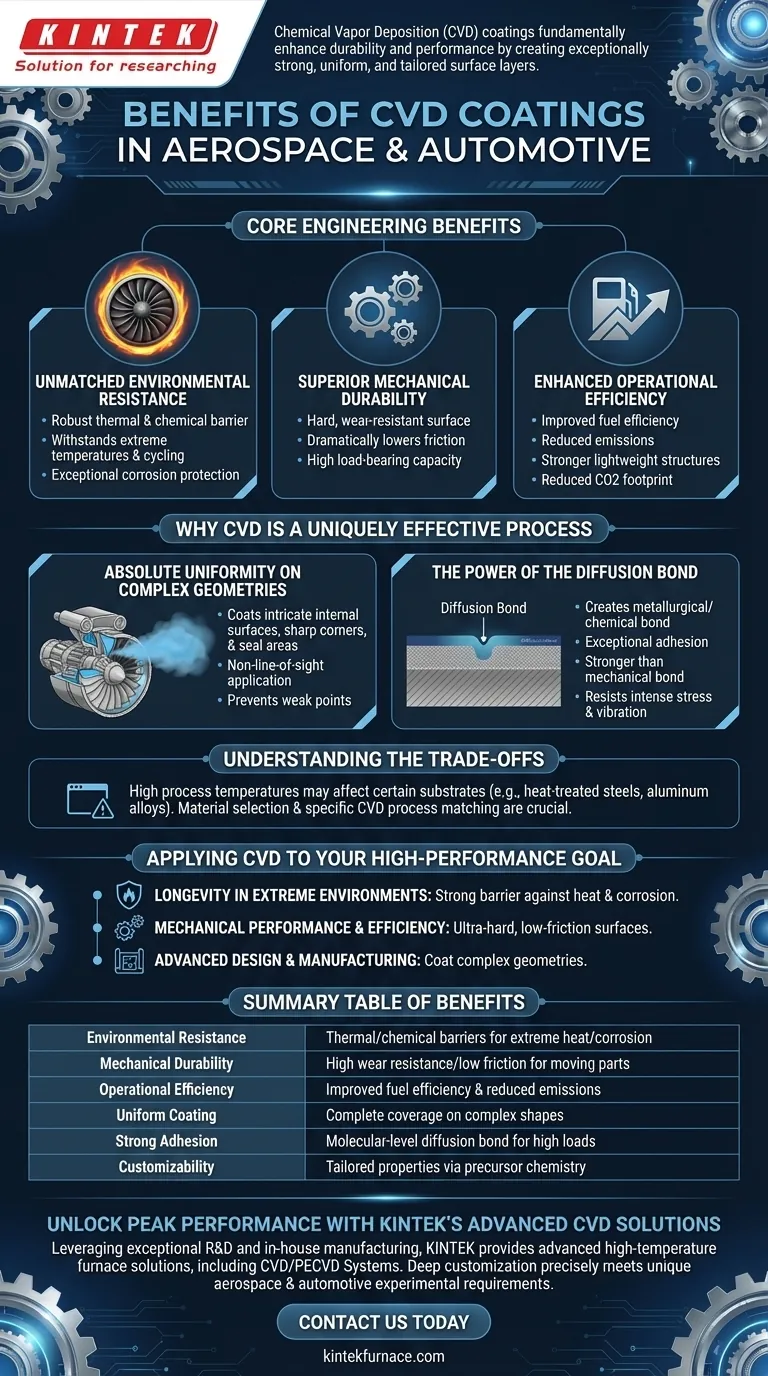

要するに、化学気相成長(CVD)コーティングは、航空宇宙および自動車産業において、重要な部品の耐久性と性能を根本的に向上させるために使用されます。CVDは、極めて強靭で均一、かつ精密に調整された表面層を形成することにより、高温、摩耗、腐食に対して比類のない保護を提供し、効率と動作寿命を直接的に改善します。

CVDの真の価値は、もたらす保護特性だけでなく、その適用プロセスの独自性にあります。最も複雑な形状に対しても完全に均一なコーティングを生成し、基板と分子レベルで結合を形成する能力が、高応力用途においてCVDを際立たせている点です。

CVDの主要なエンジニアリング上の利点

CVDコーティングは、故障が許されない環境における重要なエンジニアリング上の課題を解決します。その利点は、部品表面の物理的および化学的耐性向上に直接結びついています。

比類のない環境耐性

エンジンや排気システム内の部品は、極度の熱や腐食性物質にさらされます。CVDは堅牢な熱的および化学的バリアを提供します。

このプロセスは、極端な温度や急速な熱サイクルに、剥離することなく耐えられる、非常に耐久性のあるコーティング・基板密着性を生成します。

このバリアはまた、優れた耐食性も提供し、下地の材料を化学的攻撃から保護し、部品のサービス寿命を延長します。

優れた機械的耐久性

可動部品は絶え間ない摩擦と機械的応力にさらされます。CVDコーティングはこれらの故障モードを大幅に低減します。

これらは、摩擦係数を劇的に低下させる硬い耐摩耗性の表面を提供します。これは、耐摩耗性が最も重要となる燃料噴射システムやその他のエンジン部品にとって極めて重要です。

分子レベルでの拡散結合の結果として生じる優れた密着性は、コーティングに高い耐荷重能力を与え、高応力下でもそのまま維持されることを保証します。

運用効率の向上

部品の物理的特性を改善することにより、CVDコーティングはシステムレベルの性能向上に直接貢献します。

エンジン部品の摩擦低減と耐摩耗性向上は、燃費の改善、ひいては排出ガスの削減につながります。

航空宇宙分野では、この技術は複合材料の密着性も向上させ、より強く信頼性の高い軽量構造に貢献します。また、一部の代替コーティング技術と比較して、CO2フットプリントの削減につながる可能性もあります。

CVDが非常に効果的なプロセスである理由

CVDコーティングの利点は、プロセスそのものの直接的な結果です。噴霧などの線視線(line-of-sight)方式とは異なり、CVDは化学プロセスであり、露出したすべての表面に原子レベルでコーティングを形成していきます。

複雑な形状に対する完全な均一性

CVDの主な利点は、部品の形状に関係なく、完全に均一なコーティングを堆積できることです。

このプロセスは、前駆体ガスを使用して部品を包み込み、複雑な内部表面、鋭い角、シール部分でさえも完全かつ均一にコーティングされることを保証します。この非線視線(non-line-of-sight)適用により、下地の基板が露出する弱い箇所を防ぎます。

拡散結合の力

CVDは材料の上に単にコーティングを載せるのではなく、それと冶金学的または化学的な結合を形成します。

この拡散結合は、コーティングが基板の表面に統合されていることを意味し、単純な機械的結合よりもはるかに強力な優れた密着性をもたらします。これが、CVDコーティングされた部品が激しい機械的応力や振動に対して非常に優れた性能を発揮する理由です。

前駆体化学による特性の最適化

CVDプロセスは非常に多用途であり、コーティングの最終的な特性を正確に制御できます。

前駆体ガスの組成を変更することにより、エンジニアは潤滑性向上、化学的不活性、高純度、極端な硬度といった特定の要件に合わせてコーティングを最適化できます。

さまざまな基板への適応性

CVDは単一の種類の材料に限定されません。幅広い基板と互換性があります。

このプロセスは、金属、金属合金、セラミック、さらにはガラスにも適用でき、自動車および航空宇宙分野における多様なエンジニアリング課題に対して柔軟なソリューションとなります。

トレードオフの理解

CVDは非常に強力ですが、万能の解決策ではありません。あらゆるエンジニアリングプロセスと同様に、特定の考慮事項が伴います。最も重要なのは温度です。

多くのCVDプロセスは、必要な化学反応を促進するために高温で動作します。これは、熱処理鋼やアルミニウム合金などの特定の基板にとっては制限となる可能性があり、プロセス温度がそれらの基本的な機械的特性(例:焼き戻しや硬度)を変化させてしまう可能性があるためです。

したがって、材料の選択とCVDプロセスの特定のバリアント(例:低温PECVD)は、下地の部品の完全性を損なわないように注意深く一致させる必要があります。

高性能化の目標にCVDを適用する

CVDを使用するという決定は、解決すべき主要な問題によって導かれるべきです。

- 極限環境下での部品の長寿命化が主な焦点である場合: 主な利点は、CVDが強固に結合した均一なバリアを高温や腐食に対して形成する能力です。

- 機械的性能と効率が主な焦点である場合: 主な価値は、CVDが複雑な可動部品の摩耗を防ぐために超硬質、低摩擦表面を作成する能力から得られます。

- 高度な設計と製造が主な焦点である場合: CVDの非線視線均一性により、他の方法では保護が不可能な複雑な内部形状をコーティングできます。

結局のところ、CVDは、バルク材料だけでは提供できない性能特性のために表面を設計することを可能にします。

要約表:

| 利点 | 説明 |

|---|---|

| 環境耐性 | 極度の熱と腐食から保護するための強力な熱的および化学的バリアを提供します。 |

| 機械的耐久性 | 可動部品に高い耐摩耗性と低摩擦性を提供し、故障を低減します。 |

| 運用効率 | より良い表面特性により、燃費を改善し、排出ガスを削減します。 |

| 均一なコーティング | 非線視線適用により、複雑な形状でも完全で均一なカバレッジを保証します。 |

| 強力な密着性 | 分子レベルで拡散結合を形成し、優れた耐荷重能力を実現します。 |

| カスタマイズ性 | 前駆体化学を通じて特性の調整を可能にし、特定の用途ニーズに対応します。 |

KINTEKの先進的なCVDソリューションで最高のパフォーマンスを引き出す

優れた研究開発と社内製造を活用し、KINTEKはCVD/PECVDシステムを含む先進的な高温炉ソリューションを多様な研究所に提供しています。当社の強力な深いカスタマイズ能力により、航空宇宙および自動車用途におけるお客様固有の実験要件を正確に満たすことが保証されます。

今すぐお問い合わせいただき、当社のテーラーメイドCVDコーティングがお客様の部品の耐久性、効率性、信頼性をどのように向上させられるかをご相談ください。共に成功を設計しましょう!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン