材料の研究開発において、箱型抵抗炉は、幅広い熱プロセスに使用される不可欠なツールです。その主な用途には、金属の機械的特性を変化させるための精密な熱処理、セラミックスやガラスの焼結と成形、新エネルギー技術用先進材料の合成、複合材料や半導体部品の製造などが含まれます。

箱型抵抗炉の真の価値は、熱を発生させる能力だけでなく、温度を正確かつ再現性高く制御できる能力にあります。この制御こそが、研究者が材料の微細構造を意図的に操作して、望ましい特性と機能を実現するための基本的なメカニズムです。

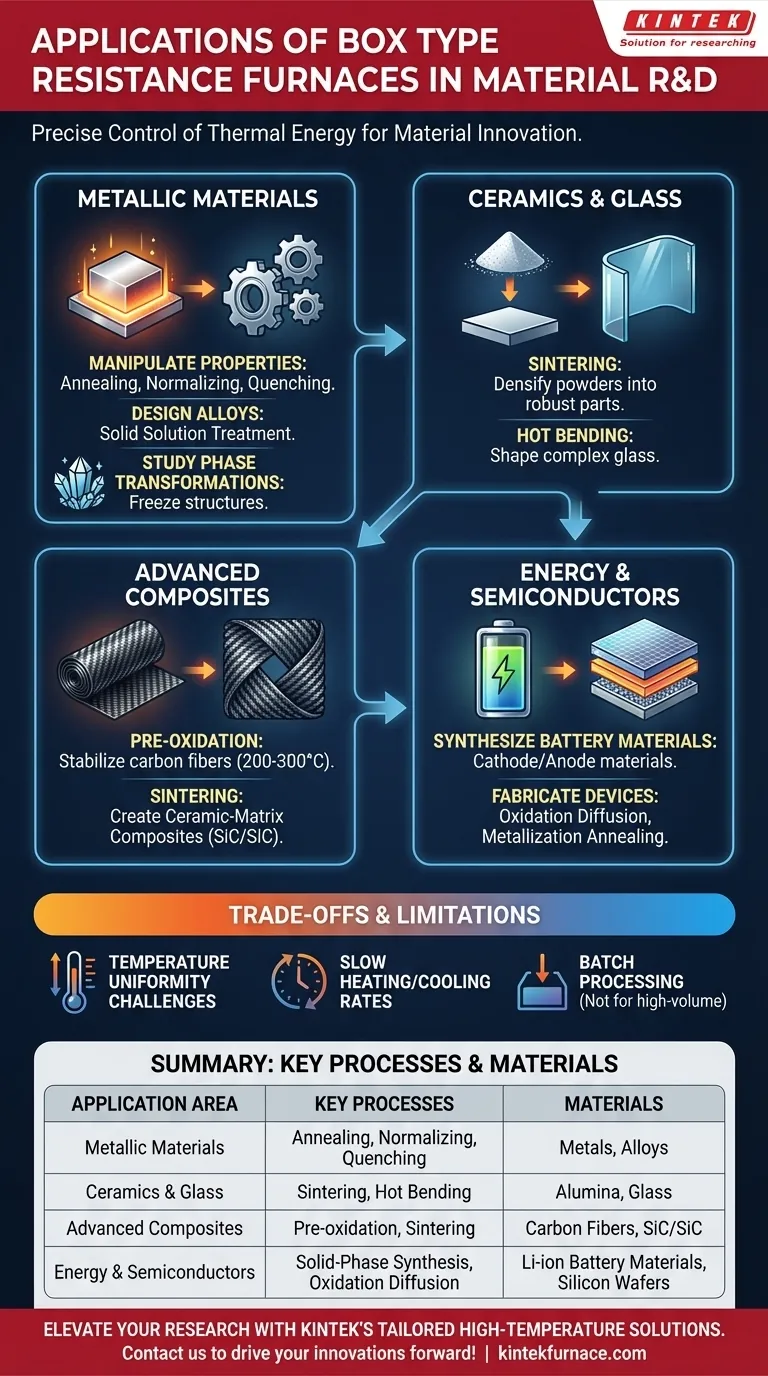

原理:制御された熱エネルギー

箱型抵抗炉は、電気エネルギーを熱エネルギーに変換するというシンプルかつ強力な原理で動作します。このプロセスは高度に制御可能であり、加熱、保持(均熱)、冷却といった特定の温度プロファイルを正確に実行できます。これらは材料の変形にとって非常に重要です。

温度と時間の役割

本質的に、材料科学は材料の内部構造を管理することです。温度と材料をその温度に保持する時間を制御することで、研究者は結晶粒径、相組成から内部応力、密度に至るまで、あらゆるものを決定できます。

雰囲気の重要性

基本的なモデルは空気中で動作しますが、より高度な箱型炉は、制御された雰囲気(例えば、アルゴンや窒素のような不活性ガス)下での処理を可能にします。これにより、酸化などの望ましくない化学反応を防ぐことができ、デリケートな金属や先進材料の処理には不可欠です。

金属材料における主要な応用

箱型炉の最も伝統的で広範囲にわたる使用法は、冶金学です。これらの炉は、金属や合金の特性を精製し、向上させるために必要な制御された環境を提供します。

機械的特性の操作

熱処理は冶金学の基礎です。焼鈍(加工性を向上させるために金属を軟化させる)、焼ならし(均一性を高めるために結晶粒構造を微細化する)、焼入れ(硬度を上げるために急速冷却する)といったプロセスはすべて、箱型炉で実行される精密な温度サイクルに依存しています。

先進合金の設計

航空宇宙用のニッケル基超合金などの高性能合金を製造するには、均一な組成が必要です。箱型炉での固溶化処理は、合金元素が母材全体に均一に拡散されることを保証し、均質で信頼性の高い最終製品をもたらします。

相変態の研究

これらの炉は基礎研究に不可欠です。サンプルを加熱し、様々な温度で保持することで、研究者は異なる構造相を「凍結」させて、材料の結晶構造がどのように変化するかを研究し、その挙動と潜在的な応用に関する洞察を得ることができます。

先進材料の成形と緻密化

金属だけでなく、箱型炉は、前駆体粉末や繊維から高密度で高性能なセラミックス、ガラス、複合材料部品を作成するためにも不可欠です。

セラミックスとガラスの焼結

焼結とは、(アルミナのような)圧縮された粉末を融点以下の温度に加熱し、粒子を結合させて緻密化させるプロセスです。これにより、もろい「生体」部品が硬く頑丈なセラミックスに変わります。同様に、これらの炉は現代のスマートフォンの3Dカバーガラスの成形など、ホットベンディングガラスにも使用されます。

先進複合材料の加工

炭素繊維強化複合材料のような材料の製造には、重要な熱工程が含まれます。箱型炉は、最終的な高温炭化の前に、炭素繊維の構造を安定させるための低温炭素繊維の予備酸化(200-300°C)に使用されます。また、高温焼結によってSiC/SiCのようなセラミックマトリックス複合材料を調製するためにも使用されます。

新エネルギーおよび半導体技術の実現

箱型炉は、現代のエレクトロニクスや持続可能なエネルギーソリューションを支える材料の開発において、極めて重要な役割を果たしています。

バッテリー材料の合成

リチウムイオンバッテリーの性能は、その電極材料に依存します。箱型炉は、リチウムコバルト酸化物(LiCoO₂)やニッケルコバルトマンガン(NCM)三元系材料のような正極材料の高温固相合成に使用されます。また、性能を向上させるために、グラファイトをアモルファス炭素でコーティングするなど、負極材料の改質にも使用されます。

半導体デバイスの製造

半導体製造において、精度がすべてです。箱型炉は、シリコンウェハを800-1200°Cに加熱して高純度の二酸化ケイ素(SiO₂)絶縁層を成長させる酸化拡散プロセスに使用されます。また、金属層とシリコン基板間の電気的接触を改善するためのメタライゼーションアニーリングにも使用されます。

トレードオフと限界の理解

汎用性が高い一方で、標準的な箱型抵抗炉は万能のソリューションではありません。その限界を理解することが、適切な適用には不可欠です。

温度均一性

チャンバー全体で完璧な温度均一性を達成することは難しい場合があります。非常に感度の高いプロセスや非常に大きな部品の場合、温度勾配が材料特性の不均一性につながることがあります。より高度なモデルでは、これを軽減するために複数の加熱ゾーンが組み込まれています。

加熱および冷却速度

標準的な箱型炉は、その熱容量(断熱レンガ)のために、比較的遅い加熱および冷却速度を持っています。極端に急速な急冷や熱サイクルを必要とするプロセスでは、急速熱処理(RTP)システムのようなより特殊な装置が必要になる場合があります。

プロセススケーラビリティ

箱型炉は基本的にバッチ処理ツールです。これは研究、開発、小規模生産には理想的ですが、連続トンネル炉やコンベヤ炉が好まれる大量生産には効率的ではありません。

目標に応じた適切な選択

箱型炉の適用は、特定の研究または開発目標に直接結びついているべきです。

- 金属特性の改善が主な焦点である場合:焼鈍、焼入れ、焼戻しのような精密な熱処理サイクルに炉を使用し、硬度と靭性を制御します。

- 新しいセラミックスの開発が主な焦点である場合:炉を活用して、最大の密度と望ましい機械的強度を達成するための制御された焼結プロファイルを作成します。

- バッテリーまたは触媒材料の作成が主な焦点である場合:炉を使用して、特定の化学組成と構造を持つ材料を製造するための高温合成と改質を行います。

- 基礎材料科学が主な焦点である場合:炉を、材料の特定の温度依存状態と相変態にアクセスし、研究するためのツールとして使用します。

結局のところ、箱型抵抗炉は現代の材料研究室の基礎であり、未来の材料を設計するために必要な熱エネルギーに対する不可欠な制御を提供します。

要約表:

| 応用分野 | 主要プロセス | 関連材料 |

|---|---|---|

| 金属材料 | 焼鈍、焼ならし、焼入れ | 金属、合金 |

| セラミックス&ガラス | 焼結、ホットベンディング | アルミナ、ガラス |

| 先進複合材料 | 予備酸化、焼結 | 炭素繊維、SiC/SiC |

| エネルギー&半導体 | 固相合成、酸化拡散 | リチウムイオンバッテリー材料、シリコンウェハ |

カスタマイズされた高温ソリューションで材料研究を次のレベルへと高める準備はできていますか?KINTEKでは、卓越した研究開発と自社製造を活かし、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの先進的な炉を提供しています。当社の深いカスタマイズ能力は、合金、セラミックス、またはエネルギー材料の開発など、お客様独自の実験ニーズに正確に適合することを保証します。今すぐお問い合わせください。当社のソリューションがお客様のイノベーションをどのように推進できるかご相談ください!

ビジュアルガイド