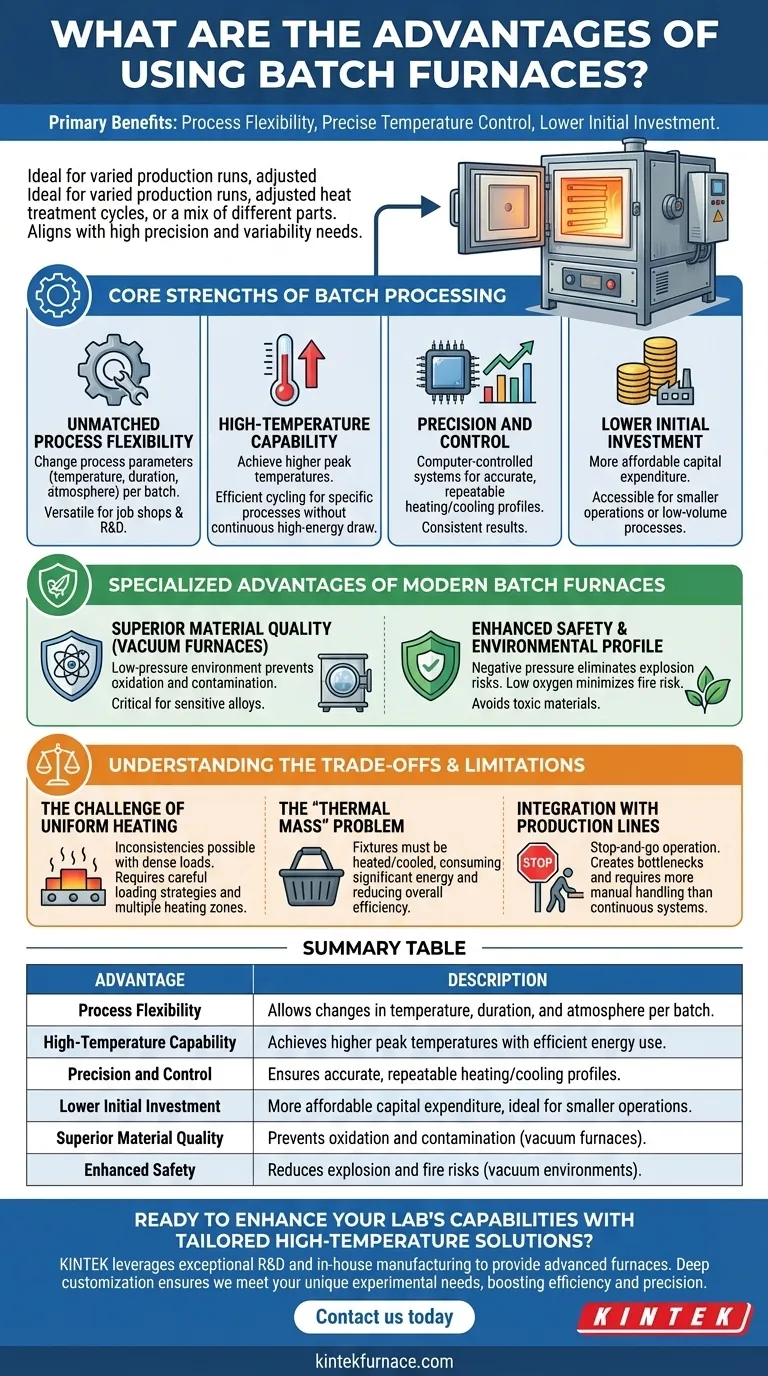

産業用加熱において、バッチ炉の主な利点は、プロセスの柔軟性、正確な温度制御、および初期投資の低さです。単一の連続したプロセス用に設計された連続炉とは異なり、バッチ炉は個別のロード(バッチ)の処理に優れています。これにより、生産ロットが多様である場合、熱処理サイクルを調整する必要がある場合、または異なる部品の混合物を処理する必要がある場合に最適です。

バッチ炉を使用するという決定は、単なるその能力だけでなく、その運用モデルを特定の生産ニーズと一致させることにかかっています。これは、単なる連続的な大量生産よりも、高い精度と多様性が求められる用途で真価を発揮します。

バッチ処理の核心的な強み

バッチ炉は、その動作方法によって定義されます。つまり、部品の単一のロード(「バッチ」)が装填され、完全な加熱・冷却サイクルを経て処理され、その後アンロードされます。この連続システムとの根本的な違いが、いくつかの重要な利点をもたらします。

比類のないプロセスの柔軟性

各バッチは自己完結型のサイクルであるため、新しいロードごとにプロセスパラメーター(温度、時間、雰囲気など)を変更できます。これにより、この炉はジョブショップ、研究開発、または多種多様な製品を製造する施設にとって極めて多用途になります。

高温能力

バッチ炉は、多くの場合、連続炉よりも高い最高温度を達成できます。一定の熱状態を維持する必要がないため、長い連続チャンバーを同じ温度に保つための莫大なエネルギー消費なしに、特定のプロセスに合わせて非常に高い温度までサイクルするように設計できます。

精度と制御

最新のバッチ炉、特に真空炉や管状炉などの特殊なタイプは、極めて正確な温度制御を提供します。コンピューター制御システムにより、複雑な加熱および冷却プロファイルが高精度で実行され、バッチごとに再現性が高く一貫した結果が得られます。

初期投資の低さ

多くの用途において、バッチ炉は大規模な統合型連続炉システムよりも初期資本支出が低くなります。これにより、小規模なオペレーションや特殊な少量生産プロセスにとって、よりアクセスしやすい参入点となります。

最新のバッチ炉の特殊な利点

一般的な利点を超えて、特定のタイプのバッチ炉は、特に材料の品質と安全性の分野で高度な機能を提供します。

優れた材料品質(真空炉)

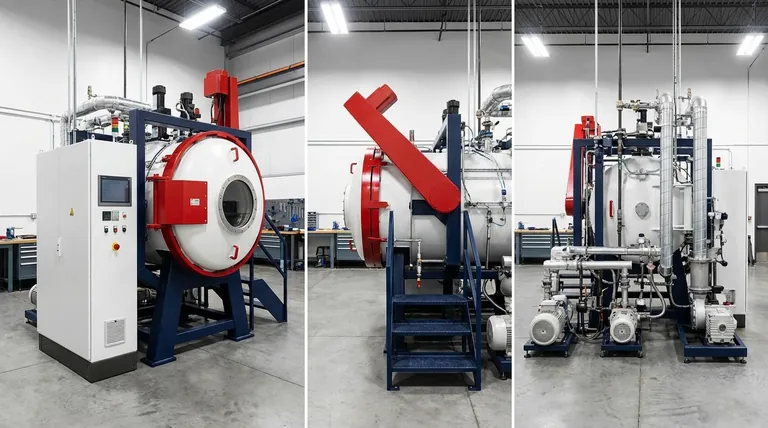

真空炉は、低圧環境で作動するバッチ炉の一種です。酸素やその他のガスを除去することにより、加熱中の酸化、汚染、材料の劣化を完全に防ぎます。これは、感度の高い合金の処理と、可能な限り最高の材料完全性を確保するために不可欠です。

強化された安全性と環境プロファイル

負圧で作動する真空炉は、加圧容器によく見られる爆発のリスクを排除します。また、低酸素環境は火災のリスクを最小限に抑えます。さらに、バッチ炉による最新の熱処理は、シアン化物塩などの有毒物質を使用していた古い方法に取って代わり、土壌汚染や有害廃棄物の処理の問題をなくします。

トレードオフと制限の理解

十分な情報に基づいた決定を下すためには、利点をバッチ処理固有の運用上のトレードオフと天秤にかける必要があります。

均一加熱の課題

多くの設計が温度均一性を促進しますが、密度の高い部品のロードという性質上、不均一性が生じる可能性があります。熱源に近いためロードの外側にある部品は、中央の部品よりも速く加熱されます。真の均一性を達成するには、慎重なローディング戦略と複数の加熱ゾーンを備えた高度な炉設計が必要です。

「熱容量」の問題

バッチ炉内の部品は、バスケット、ラック、またはカートなどの治具にロードする必要があります。これらの治具は部品と一緒に加熱および冷却される必要があり、これがかなりのエネルギーを消費します。この追加された熱容量は、コンベアベルトが常に高温である連続炉と比較して、プロセスの全体的なエネルギー効率を低下させる可能性があります。

生産ラインとの統合

バッチ処理は本質的に中断を伴う運用です。部品は主要な生産ラインから取り出され、手動でグループ化・ロードされ、処理され、その後アンロードされる必要があります。これによりボトルネックが発生し、ハイボリュームの生産ラインにシームレスに統合される自動連続炉よりも多くの手作業が必要になります。

用途に最適な炉の選択

最適な選択は、完全に運用上の目標によって決まります。

- 主な焦点が大量かつ標準化された生産である場合: 連続炉は、そのシームレスな統合と規模に応じたエネルギー効率により、より効率的な選択肢となる可能性が高いです。

- 主な焦点がプロセスの多様性と精度である場合: バッチ炉は、異なる材料、複雑な熱サイクル、または研究開発ラボの処理に最適です。

- 主な焦点が絶対的に最高の材料完全性である場合: 真空バッチ炉は決定的な解決策です。なぜなら、酸化と表面汚染を完全に排除できる唯一の方法だからです。

- 主な焦点が初期資本コストの最小化である場合: 標準バッチ炉は、専用の連続システムよりも初期投資が低く、より多用途な出発点となることがよくあります。

最終的に、適切な炉の選択は、特定のプロセス要件、生産量、品質基準を明確に評価することによって行われます。

概要表:

| 利点 | 説明 |

|---|---|

| プロセスの柔軟性 | バッチごとに温度、時間、雰囲気を変更でき、多用途なアプリケーションに対応します。 |

| 高温能力 | サイクルプロセスにおいてエネルギー効率よく高い最高温度を達成します。 |

| 精度と制御 | 正確で再現性のある加熱および冷却プロファイルを保証し、一貫した結果をもたらします。 |

| 初期投資の低さ | より手頃な資本支出であり、小規模なオペレーションや少量生産プロセスに最適です。 |

| 優れた材料品質 | 真空炉では、高完全性の材料のために酸化と汚染を防ぎます。 |

| 強化された安全性 | 特に酸素の少ない真空環境で、爆発や火災のリスクを低減します。 |

特注の高温ソリューションで研究室の能力を向上させる準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、マッフル炉、管状炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの先進的な炉を提供しています。当社の強力なディープカスタマイゼーション能力により、お客様固有の実験ニーズに正確に対応し、効率と精度を向上させることができます。当社のバッチ炉がお客様のプロセスをどのように変革できるかについて、今すぐお問い合わせください!

ビジュアルガイド