要するに、チューブ炉の主な利点は、その卓越した雰囲気制御と正確な温度管理であり、内部環境が熱そのものと同じくらい重要となるプロセスにとって不可欠なものとなっています。その密閉された円筒形の設計は、他のタイプの炉では達成が難しい不活性、反応性、または真空条件を作り出すのに特によく適しています。

多くの炉は高温になりますが、チューブ炉は高度に制御された隔離された環境を提供することで優れています。その核となる利点は、サンプルの周囲の雰囲気を正確に管理する能力にあり、これは多くの先進材料の合成および処理プロセスにとって譲れない要件です。

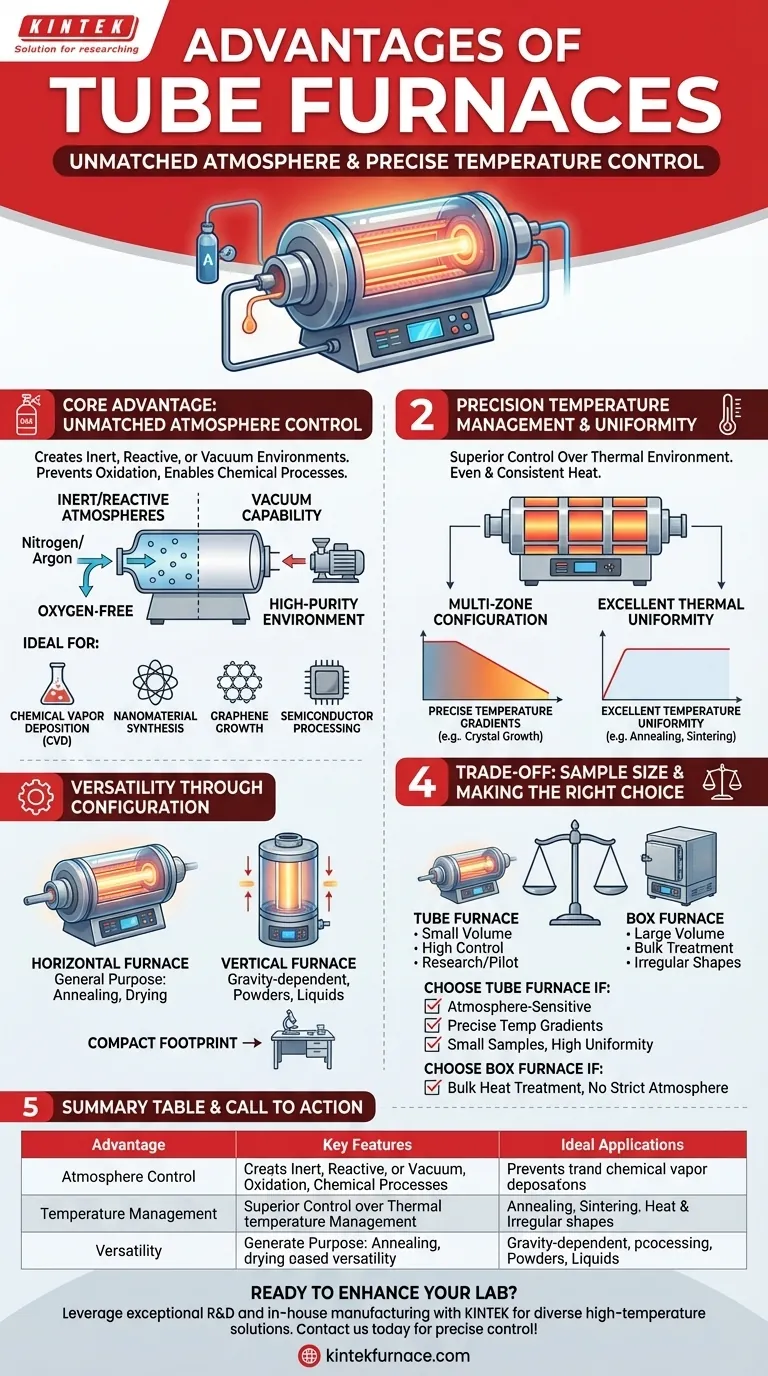

核となる利点:比類のない雰囲気制御

チューブ炉の最も重要な利点は、特定の気体環境を作り出し維持できることです。これは単なる機能ではなく、多くの科学的および産業的応用においてその存在理由の中核をなすものです。

不活性または反応性雰囲気の実現

チューブ炉の設計により、気体を円筒室に直接導入できます。ガス供給源や真空システムを接続することで、窒素やアルゴンなどのガスを使用して、周囲の空気をパージし、酸素を含まない保護雰囲気(パージ)を導入することが容易になります。

この能力は、高温処理中の酸化や望ましくない反応を防ぐために極めて重要です。また、特定の化学プロセスに必要な反応性ガスを導入することも可能にします。

円筒室が鍵となる理由

炉管のシンプルな円筒形状は、フランジを使用して効果的に密閉するのが容易です。この厳密なシールは、高純度の雰囲気を維持したり、真空を引き出したりするために最も重要であり、プロセス全体を通して内部環境の完全性を保証します。

先端材料における応用

この正確な環境制御により、チューブ炉は最先端の作業に理想的です。化学気相成長法(CVD)、ナノマテリアル合成、グラフェン成長、および半導体プロセスなどの応用はすべて、高忠実度で雰囲気を操作する能力に依存しています。

精密な温度管理と均一性

雰囲気以外にも、チューブ炉は熱環境に対して優れた制御を提供します。発熱体は通常、プロセスチューブの周囲を取り囲み、サンプルに均一で一貫した熱を供給します。

特定の温度勾配の作成

多くのチューブ炉はマルチゾーン構成で提供されています。各ゾーンは独立してプログラムおよび制御できるため、チューブの長さに沿って正確で安定した温度勾配を作成できます。これは、結晶成長や特定の種類の触媒試験などのプロセスにとって不可欠です。

優れた熱均一性の確保

焼鈍(アニーリング)や焼結(シンタリング)など、サンプル全体が同じ温度を経験する必要があるプロセスでは、チューブ炉の円周方向の加熱設計により、ホットゾーン内で優れた熱均一性が提供されます。

使いやすさと安全のための機能

最新のチューブ炉には、安全性と使いやすさを向上させる機能が搭載されていることがよくあります。二重壁のハウジングにより外装表面は触っても冷たいまま保たれ、コンパクトなスライド設計によりサンプルの冷却や出し入れが迅速に行える場合があります。

構成による多用途性

チューブ炉は万能の解決策ではありません。その構成はプロセスの特定のニーズに合わせて調整でき、多用途性を高めています。

水平 vs. 垂直配置

水平炉は最も一般的なタイプで、焼鈍、精製、乾燥などの一般用途に使用されます。

垂直炉は、熱分解や粉末や液体を扱う際に重力が影響するプロセス、サンプルのこぼれを防ぐ必要がある場合に適しています。

コンパクトな設置面積

設計上、チューブ炉は限られたスペースのラボに最適です。その線形のフォームファクターは、同等の温度能力を持つかさばるボックス炉と比較して、比較的狭い設置面積で済みます。

トレードオフの理解:サンプルサイズ

強力である一方で、チューブ炉の主な制限はその処理量(体積)です。その設計により、処理できるサンプルのサイズと形状が本質的に制限されます。

バッチ処理量の制限

プロセスチューブの直径が、加工するワークピースのサイズを直接制限します。これにより、チューブ炉は研究、パイロットスケールの生産、または小型で高価値なコンポーネントの処理に最適です。

ボックス炉がより適している場合

プロセスに大型でかさばる、または不規則な形状のアイテムの熱処理が含まれる場合、あるいは一度に大量のサンプルを処理する必要がある場合は、ボックス炉の方が適切なツールです。その広くて開いたチャンバーは、チューブ炉が欠いている容量を提供しますが、通常は雰囲気制御が劣ります。

プロセスに合った正しい選択をする

最終的に、決定はアプリケーションの特定の要件に依存します。

- 雰囲気に敏感なプロセス(CVD、ナノマテリアル、酸素フリー焼鈍)が主な焦点の場合: チューブ炉はその優れたシールとガス処理能力により、決定的な、そしてしばしば唯一の選択肢となります。

- サンプル全体にわたる正確な温度勾配を作成することが主な焦点の場合: マルチゾーンチューブ炉は、熱プロファイルに対して比類のない制御を提供します。

- 高熱均一性で小型サンプルを処理することが主な焦点の場合: シングルゾーンチューブ炉は、優れた効率的なソリューションを提供します。

- 厳密な雰囲気要件なしで、大型または多数のアイテムの一括熱処理が主な焦点の場合: ボックス炉が必要な容量を提供し、おそらくより費用対効果の高い選択肢となるでしょう。

正しい炉を選択することは、ツールの核となる強みと最も重要なプロセス変数との整合性を図ることです。

要約表:

| 利点 | 主な特徴 | 理想的な応用例 |

|---|---|---|

| 雰囲気制御 | 不活性/反応性ガス処理、真空シール | CVD、ナノマテリアル合成、半導体プロセス |

| 温度管理 | マルチゾーン勾配、均一加熱 | 焼鈍、焼結、結晶成長 |

| 多用途性 | 水平/垂直配置、コンパクト設計 | 研究、パイロットスケール生産、小型サンプル処理 |

カスタムチューブ炉で研究室の能力を強化する準備はできましたか? KINTEKは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む製品ラインナップと、独自の実験要件に正確に対応するための強力な深層カスタマイズ能力を組み合わせて、多様な研究室に先進的な高温炉ソリューションを提供しています。貴社の特定の用途で当社のチューブ炉が正確な雰囲気と温度制御をどのように提供できるかについてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉