管状炉は、その核心において、並外れた精度を実現するために設計された電気ヒーターです。中央の円筒形チューブを囲む加熱コイルに電流を流すことで機能します。この設計により、チューブ内に非常に均一で制御可能な高温ゾーンが作成され、材料処理のために特定の雰囲気を維持するように密閉することができます。

管状炉の主要な機能は、単に加熱するだけでなく、極めて制御された熱環境を提供することです。その価値は、標準的なオーブンでは不可能な、温度均一性と雰囲気条件を正確に管理する能力にあります。

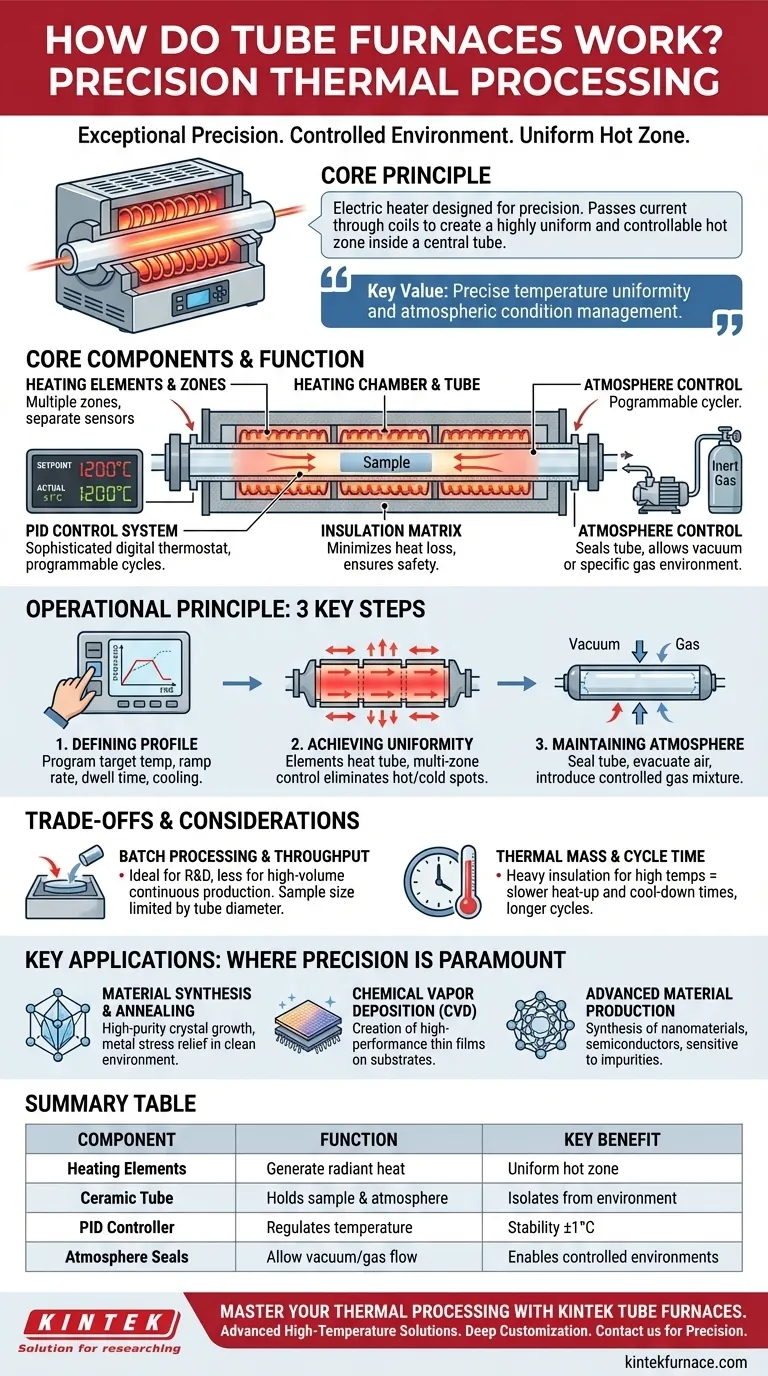

管状炉の主要コンポーネント

その動作を理解するためには、まずその主要コンポーネントを見る必要があります。各部品は、高精度の熱処理を達成する上で重要な役割を果たします。

加熱チャンバーとチューブ

サンプルは、通常石英、アルミナ、またはその他のセラミックで作られた中央のチューブ内に配置されます。このチューブは、サンプルと目的の雰囲気を封じ込め、加熱要素や外部環境から隔離します。

発熱体

チューブは電気加熱コイルまたは発熱体に囲まれています。電流が流れると、それらは放射熱を発生させます。より高度な炉では、これらの発熱体は複数の「ゾーン」に分割され、それぞれが独自のセンサーを備えているため、チューブの長さに沿って非常に均一な温度を実現できます。

断熱マトリックス

発熱体は高品質の断熱マトリックス内に埋め込まれています。この材料は熱損失を最小限に抑え、エネルギー効率を向上させ、炉の外側ケーシングが冷たく安全に触れることを保証します。

制御システム

最新の管状炉はPID(比例・積分・微分)コントローラーを使用しています。これは、温度を継続的に監視し、設定点を極めて正確に、しばしば±1°C以内で維持するために発熱体に送られる電力を調整する洗練されたデジタルサーモスタットです。これらのコントローラーはプログラム可能であり、複雑な加熱および冷却サイクルを可能にします。

雰囲気制御コンポーネント

チューブの端を密閉するために、フランジまたはエンドキャップが使用されます。これらのキャップには、空気を除去するための真空ポンプや、アルゴンなどの不活性ガスのような制御された雰囲気を導入するためのガスシステムを取り付けるためのポートがあります。

動作原理:電力から精度へ

コンポーネントは連携して、厳密に制御された処理環境を作成します。プロセスは通常、3つの主要なステップに従います。

1. 熱プロファイルの定義

ユーザーは、制御パネルに目的の熱プロセスをプログラムします。これには、目標温度、加熱速度(昇温速度)、温度を保持する時間(保持時間)、および冷却プロファイルが含まれます。炉は、再現性のある実験のために複数のプログラムを保存できます。

2. 均一な温度の達成

電力が供給されると、発熱体がチューブを加熱します。円筒形の形状は、自然に均一な熱分布を促進します。多ゾーン炉の場合、コントローラーは各セクションを独立して管理し、ホットスポットやコールドスポットを排除して、完全に均一な熱ゾーンを作成します。

3. 制御された雰囲気の維持

酸素やその他の汚染物質に敏感なプロセスの場合、チューブは密閉されます。真空ポンプを使用して、チャンバーを10⁻⁵トルという低い圧力まで排気することができます。その後、特定のガスまたはガス混合物を制御された速度でチューブに流し込み、理想的な化学環境を作成できます。

トレードオフの理解

強力である一方で、管状炉には、一部のタスクには理想的ですが、他のタスクにはあまり適さない特定の特性があります。

バッチ処理 vs. 連続処理

管状炉は基本的にバッチ処理ツールです。サンプルはロードされ、処理され、そしてアンロードされます。これは研究開発には最適ですが、連続コンベア式炉の方が適している可能性のある大量生産にとってはボトルネックとなる可能性があります。

サイズとスループットの制限

チューブの直径は、本質的にサンプルの物理的なサイズを制限します。炉は大型化できますが、一般的に非常に大きくてかさばる部品の処理には設計されていません。

熱容量とサイクル時間

高温(最大1800°C)に達し、安定性を維持するために必要な厚い断熱材は、炉が高い熱容量を持つことを意味します。これにより、他の加熱方法と比較して加熱および冷却時間が遅くなり、バッチあたりの総サイクル時間が長くなる可能性があります。

精度が最重要となる主要なアプリケーション

管状炉の独自の機能は、材料特性がその処理条件によって定義されるいくつかの先進分野で不可欠なものとなっています。

材料合成とアニーリング

高純度結晶の作成や、内部応力を緩和するための金属のアニーリングには、クリーンな環境でのゆっくりとした均一な加熱と冷却が必要です。管状炉は、まさにこのレベルの制御を提供します。

化学気相成長(CVD)

CVDは、半導体ウェハー上の薄膜など、高性能な薄膜を作成するために使用されるプロセスです。特定の温度で前駆体ガスを反応させ、基板上に堆積させる必要があります。管状炉の正確な温度と雰囲気制御は、これに不可欠です。

先進材料生産

ナノ材料、半導体、その他の先進材料の合成は、不純物や温度変動に非常に敏感です。管状炉の密閉された制御された環境は、一貫した予測可能な特性を持つ材料を製造するために不可欠です。

管状炉はあなたの用途に適していますか?

適切な熱処理ツールを選択することは、あなたの目標に完全に依存します。

- 高純度合成または非酸素環境での処理が主な焦点である場合:密閉された管状炉の雰囲気制御は不可欠です。

- サンプル全体で可能な限り均一な温度を達成することが主な焦点である場合:多ゾーン管状炉の設計は、他のほとんどのオーブンタイプよりも優れています。

- 探索的研究や新しい熱プロセスの開発が主な焦点である場合:管状炉の汎用性、プログラム可能性、およびコンパクトな卓上サイズは、理想的な実験室機器となります。

最終的に、管状炉は、材料が変換される条件を巧みに制御することを可能にします。

要約表:

| コンポーネント | 機能 | 主な利点 |

|---|---|---|

| 発熱体 | チューブの周りに放射熱を発生させる | 均一な高温ゾーンを作成する |

| セラミックチューブ | サンプルとプロセス雰囲気を保持する | サンプルを環境から隔離する |

| PIDコントローラー | 温度を正確に調整する | ±1°C以内で安定性を維持する |

| 雰囲気シール | チューブ内への真空またはガス流入を可能にする | 無酸素または反応性環境を可能にする |

熱処理をマスターする準備はできていますか?

卓越した研究開発と自社製造を活用し、KINTEKは、高度な高温炉ソリューションを多様な研究室に提供しています。管状炉、マッフル炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験要件を正確に満たす強力な詳細カスタマイズ機能によって補完されています。

材料合成、アニーリング、またはCVDプロセスに精度、均一性、および制御をもたらす当社の管状炉がどのように役立つかについて、今すぐお問い合わせください。

ビジュアルガイド