本質的に、プラズマ強化化学気相成長法(PECVD)の主な利点は、従来の熱CVDプロセスよりも大幅に低い温度と速い速度で高品質な膜を成長させる能力があることです。前駆体ガスを分解するために高温に頼るのではなく、励起されたプラズマを使用することで、PECVDはデリケートな基板や既存のデバイス層に損傷を与える可能性のある熱応力を回避します。

重要な洞察は、PECVDが化学反応に必要なエネルギーを熱エネルギーから切り離すことです。この「低温プラズマ」の使用により、従来のCVDの極端な温度に耐えられない基板への材料堆積が可能になります。

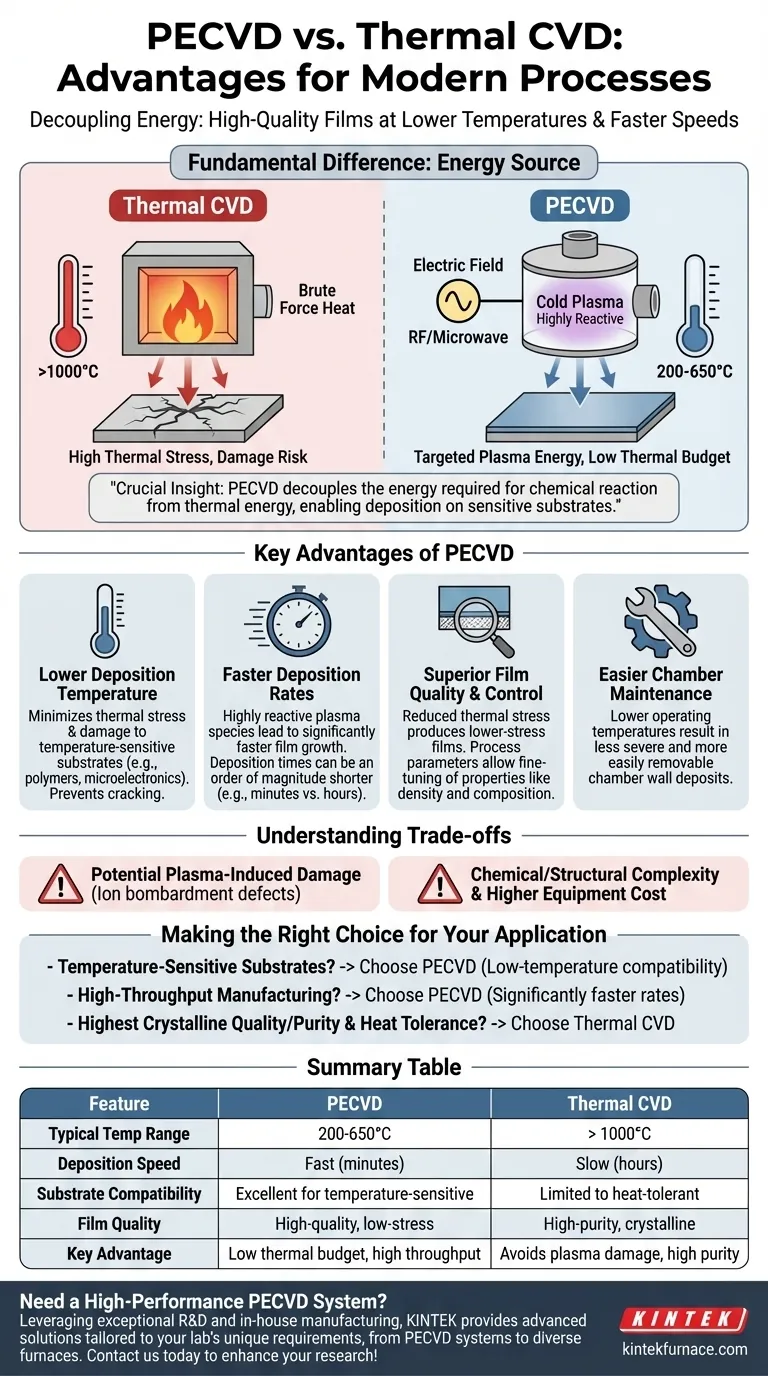

根本的な違い:エネルギー源

PECVDの利点を理解するには、まず堆積反応のためのエネルギー供給方法が熱CVDとどのように異なるかを把握する必要があります。

熱CVD:力任せの熱

従来の化学気相成長法(CVD)は概念的に単純です。前駆体ガス分子に十分な熱エネルギーを与えて基板表面で分解・反応させるために、多くの場合1000°Cを超える非常に高い温度を使用します。

このプロセスは効果的ですが、無差別です。チャンバー内のすべて、基板やその上にすでに作製されている構造物すべてに高温が影響します。

PECVD:ターゲットを絞ったプラズマエネルギー

PECVDは、通常200~650°Cの範囲で、はるかに低い温度で動作します。熱の代わりに、電場(高周波やマイクロ波など)を使用して前駆体ガスをイオン化し、プラズマを生成します。

このプラズマは、イオン、電子、ラジカルが混在する非常に反応性の高いスープです。これらの励起された種は、極端な熱エネルギーを必要とせずに基板表面で反応し堆積することができるため、この状態はしばしば「低温プラズマ」と呼ばれます。

PECVDの主な利点

このエネルギー供給の根本的な違いが、いくつかの重要な運用の利点につながります。

より低い成膜温度

これは最も重要な利点です。低温で膜を堆積できる能力は、ポリマーなどの温度に敏感な基板や、シリコンウェハ上にすでに存在するデリケートなマイクロエレクトロニクス部品の損傷を防ぎます。

これにより、プロセス全体の熱バジェットが劇的に減少し、堆積層の応力や潜在的なクラックが最小限に抑えられます。

より速い堆積速度

プラズマ中の反応性の高い種は、より効率的な堆積プロセスにつながります。これにより、膜の成長が大幅に速くなり、熱CVDよりも1桁短い堆積時間になる可能性があります。

例えば、熱反応炉で1時間かかる可能性のあるプロセスは、PECVDでは約5分で完了する可能性があり、製造スループットが向上します。

優れた膜品質と制御

直感に反するように思えるかもしれませんが、低温PECVDプロセスは、より高品質な膜を生成することがよくあります。熱応力が低減されるため、クラックの発生確率が最小限に抑えられます。

さらに、プラズマパラメータ(電力、圧力、ガス流量)は、エンジニアに膜の密度、応力、組成などの特性を調整するための追加の「ノブ」を提供します。

容易なチャンバーメンテナンス

実用的ですが重要な利点は、チャンバーの清掃が容易であることです。PECVDシステムは動作温度が低いため、高温の熱CVD反応器と比較して、チャンバー壁への堆積物が深刻になりにくく、除去しやすい傾向があります。

トレードオフの理解

妥協のないプロセスはありません。強力ではありますが、PECVDには考慮すべき特性があります。

プラズマ誘起ダメージの可能性

低温堆積を可能にするのと同じエネルギーを持つイオンは、基板や成長中の膜を物理的に衝突させる可能性もあります。これは、純粋な熱プロセスには存在しない要因である、欠陥や損傷を引き起こすことがあります。

化学的および構造的な複雑さ

プラズマ環境は化学的に複雑になる可能性があります。これにより、最終膜への水素などの元素の望ましくない取り込みが発生し、電気的または光学的特性に影響を与えることがあります。膜は単結晶ではなく、非晶質または多結晶であることがよくあります。

装置のコストと複雑さ

PECVDシステムは、必要なRFまたはマイクロ波電源とインピーダンス整合ネットワークを備えているため、熱CVDに使用される比較的単純な炉よりも本質的により複雑で高価です。

アプリケーションに最適な選択

適切な堆積方法の選択は、基板と最終膜の特定の要件に完全に依存します。

- 温度に敏感な基板(ポリマー、有機物、完成した回路など)を扱うことが主な焦点である場合: 低温処理のため、PECVDは明確であり、多くの場合唯一の選択肢です。

- 高スループット製造と速度が主な焦点である場合: PECVDの大幅に速い堆積速度は、生産効率にとって大きな利点となります。

- 可能な限り最高の結晶品質と純度を達成することが主な焦点であり、基板が熱に耐えられる場合: プラズマ誘起損傷のリスクを回避できるため、熱CVDまたはエピタキシャルプロセスの方が適している場合があります。

最終的に、あなたの決定は、低温互換性と速度の必要性と、プラズマベースのプロセスの特有の複雑さとのバランスにかかっています。

要約表:

| 特徴 | PECVD | 熱CVD |

|---|---|---|

| 典型的な温度範囲 | 200-650°C | > 1000°C |

| 堆積速度 | 速い(数分) | 遅い(数時間) |

| 基板適合性 | 温度に敏感な材料(例:ポリマー)に最適 | 高温耐性のある基板に限定される |

| 膜品質 | 高品質、低応力膜 | 高純度、結晶性膜(基板が熱に耐えられる場合) |

| 主な利点 | 低い熱バジェット、高いスループット | プラズマ誘起損傷の回避、高純度 |

お客様の研究所の独自の要件に合わせて調整された高性能PECVDシステムが必要ですか?

優れた研究開発と社内製造を活用し、KINTEKは多様な研究所に先進的な高温炉ソリューションを提供します。当社のPECVDシステムは、デリケートな基板が必要とする低温、高速堆積機能を提供するように設計されています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様固有の実験要件を正確に満たすための強力な深層カスタマイズ機能によって補完されています。

当社のPECVDソリューションがお客様の研究および製造プロセスをどのように強化できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン