本質的に、プラズマ強化化学気相成長(PECVD)の従来の熱CVDに対する主な利点は、著しく低い温度で動作できることです。これは、高熱の代わりにプラズマを使用して化学反応を活性化することによって達成され、熱に弱い基板にコーティングを施すことが可能になり、多くの場合、より高い成膜速度とより均一な膜を実現します。

根本的な違いはエネルギー源です。熱CVDは前駆体ガスを分解するために強烈な熱を使用しますが、PECVDはエネルギー効率の良いプラズマを使用します。これにより、成膜プロセスが高温から切り離され、現代の材料にとってより汎用性が高く、多くの場合より費用対効果の高いソリューションとなります。

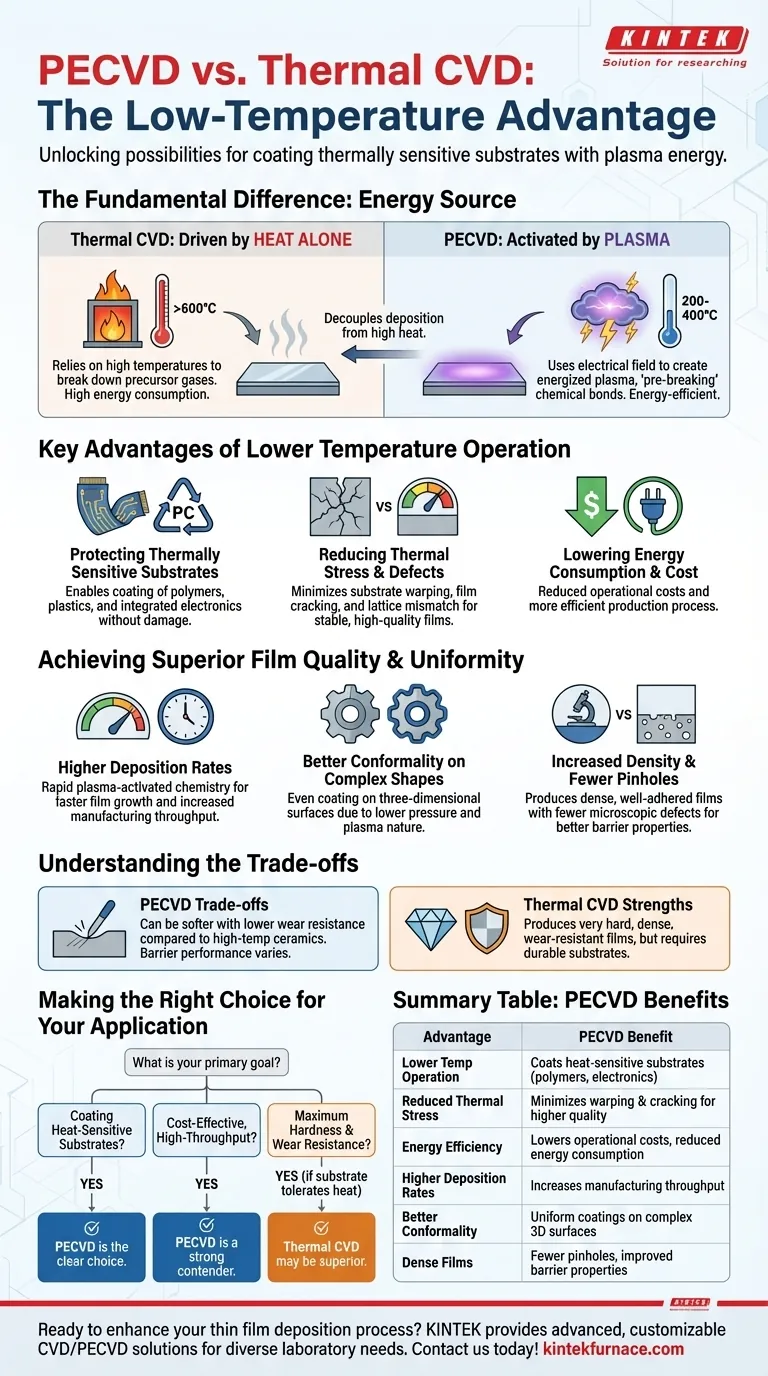

根本的な違い:エネルギー源

PECVDの利点を理解するためには、まずプロセスレベルでそれが熱CVDとどのように異なるかを理解する必要があります。エネルギー源の選択は、各方法の能力と限界を決定します。

熱CVD:熱のみによる駆動

従来の熱CVDは、必要な活性化エネルギーを提供するために、600℃を超えることが多い高温に exclusively 依存しています。この熱が前駆体ガスを分解させ、基板表面で反応させ、目的の薄膜を形成します。

PECVD:プラズマによる活性化

PECVDは、電気場を導入してプラズマ、すなわち高度にエネルギー化された物質の状態を生成します。このプラズマは、前駆体ガス中の化学結合を、より低いバルク温度(通常200-400℃)で効果的に「前分解」し、基板に堆積する高反応性種を生成します。

低温操作の主な利点

低温で動作できることは、単なる漸進的な改善ではなく、薄膜堆積で可能なことを根本的に変える変革的な能力です。

熱に弱い基板の保護

これはPECVDの最も重要な利点です。ポリマー、プラスチック、および多くの集積電子デバイスのような材料は、熱CVDの極端な熱に耐えることができません。PECVDは、これらの温度に敏感な基板に高品質の膜を損傷または破壊することなく堆積させることを可能にします。

熱応力と欠陥の低減

高温は熱応力を生み出し、それが基板の反りや冷却時の堆積膜のひび割れを引き起こす可能性があります。この温度差は、基板と膜の間の格子不整合につながり、欠陥を導入することもあります。PECVDの低温プロセスはこれらの問題を劇的に最小限に抑え、より安定した高品質の膜をもたらします。

エネルギー消費とコストの削減

熱CVDに必要な高温まで反応室を加熱することは、かなりの量のエネルギーを消費します。より低い温度で動作することにより、PECVDはエネルギー消費を削減し、運用コストを削減し、より効率的な生産プロセスにつながります。

優れた膜品質と均一性の達成

温度以外にも、PECVDは、特に複雑な形状において、最終的な膜の品質と一貫性に明確な利点を提供します。

高い成膜速度

多くの場合、PECVDのプラズマ活性化された化学反応は、熱駆動の反応よりも迅速に進行することができます。これにより、膜の成長が速くなり、製造スループットが向上します。

複雑な形状での優れたコンフォーマリティ

PECVDは、通常、大気圧CVDよりも低い圧力で動作します。これは、プラズマの性質と相まって、反応性ガス種が複雑な3次元表面をより均一にコーティングすることを可能にし、より均一でコンフォーマルなコーティングをもたらします。

密度増加とピンホールの減少

低いプロセス温度は、緻密で良好に接着し、ピンホールのような微細な欠陥が少ない膜を生成するのに役立ちます。これは、強力なバリア特性または電気絶縁を必要とするアプリケーションにとって重要です。

トレードオフの理解

どの技術にも限界がないわけではありません。PECVDは強力ですが、万能な解決策ではなく、その膜は高温法で生成されたものとは異なる特性を持ちます。

膜の硬度と耐摩耗性

PECVD膜は低温で堆積されるため、高温の熱CVDでしばしば生成される非常に硬く緻密なセラミック膜と比較して、柔らかく、耐摩耗性が低い場合があります。

バリア性能

PECVD膜は緻密ですが、湿気やガスに対するそのバリア性能は、パレニンのような特殊なポリマーや異なる条件下で堆積された膜よりも劣る場合があります。最終的な性能は、使用される特定の前駆体とプラズマパラメータに大きく依存します。

プロセスの複雑さと汚染物質

プラズマの使用は、制御する必要がある追加のプロセス変数を導入します。さらに、一部の前駆体ガス、特にハロゲン化されたものは、適切に処理しないと環境や健康上の懸念を引き起こす可能性があります。

アプリケーションに適した選択を行う

PECVDと熱CVDのどちらを選択するかは、基板材料と最終的な膜の望ましい特性に完全に依存します。

- 熱に弱い基板(ポリマーや電子機器など)のコーティングが主な焦点である場合:PECVDは、その低温プロセスのため、明確で、多くの場合唯一の選択肢です。

- 耐久性のある基板で最大の硬度と耐摩耗性を達成することが主な焦点である場合:基板が強い熱に耐えられる限り、高温熱CVDが優れた膜を生成する可能性があります。

- 均一な膜の費用対効果の高い高スループット製造が主な焦点である場合:PECVDは、その高い成膜速度と低いエネルギー要件のために、強力な候補です。

最終的に、適切な堆積技術を選択するには、特定のエンジニアリング目標と材料の制約を明確に理解する必要があります。

要約表:

| 利点 | PECVDのメリット |

|---|---|

| 低温操作 | ポリマーや電子機器のような感熱性基板のコーティングを可能にする |

| 熱応力の軽減 | 基板の反りや膜のひび割れを最小限に抑え、高品質化 |

| エネルギー効率 | エネルギー消費を削減し、運用コストを低減 |

| 高い成膜速度 | 膜の成長を速め、製造スループットを向上 |

| 優れたコンフォーマリティ | 複雑な3D表面に均一なコーティングを提供 |

| 緻密な膜 | ピンホールが少なく、バリア特性が向上 |

薄膜堆積プロセスを強化する準備はできていますか?優れた研究開発と社内製造を活用し、KINTEKは多様な研究所に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たす強力な詳細カスタマイズ能力によって補完されています。熱に弱い基板で作業している場合でも、オーダーメイドのCVDソリューションが必要な場合でも、優れた結果を達成するお手伝いをいたします。今すぐお問い合わせください。当社の専門知識がお客様の特定のアプリケーションにどのように役立つかについてご相談ください。

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉