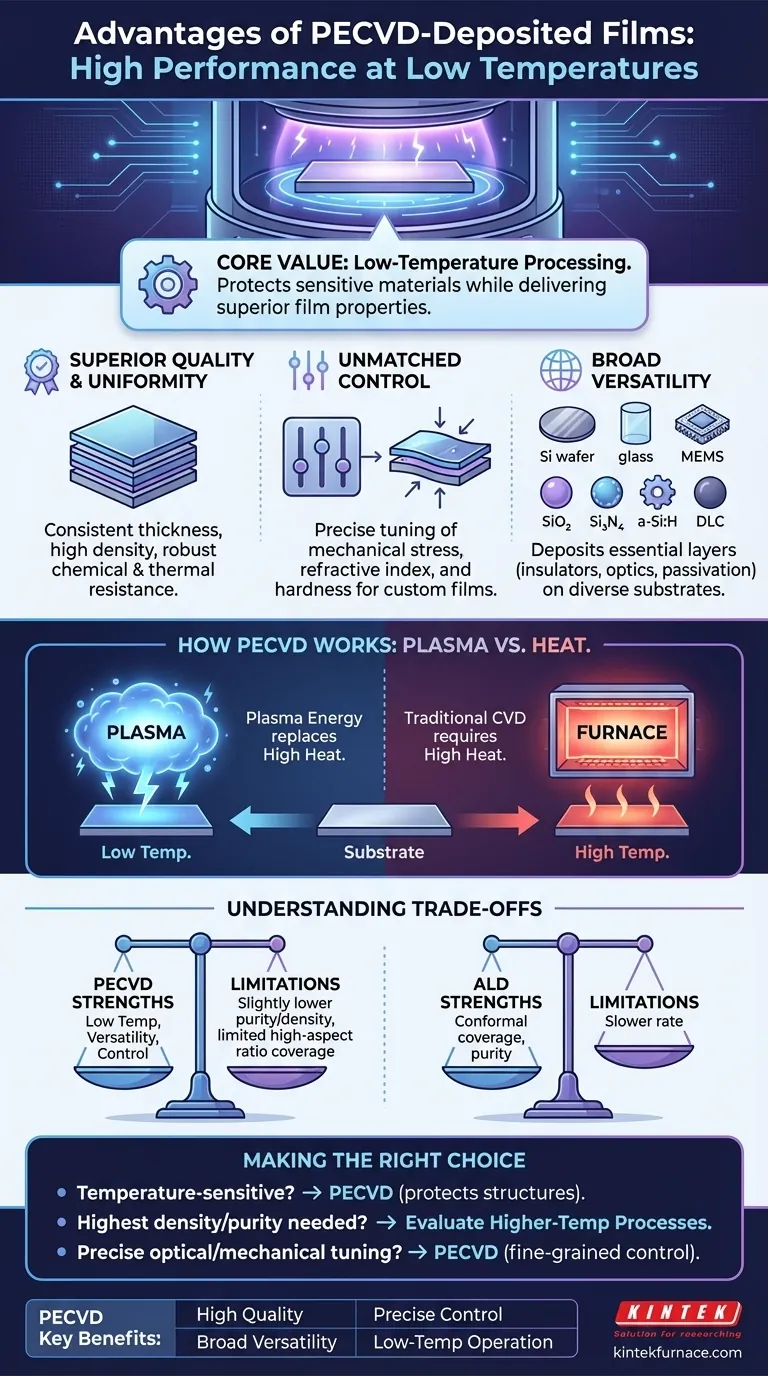

技術的な観点から見ると、プラズマエッチング化学気相成長法(PECVD)膜は、その優れた均一性、高品質、および化学的・熱的ストレスに対する高い耐性で珍重されています。PECVDプロセスの主な利点は、従来のCVDよりも大幅に低い温度でこれらの高性能膜を生成できることであり、応力、屈折率、硬度などの材料特性を精密に制御することが可能になります。

PECVDの核心的価値は、生成される膜の品質だけでなく、それを低温で実現できる能力にあります。高温の代わりにプラズマを使用して化学反応を促進することにより、PECVDは、熱損傷を引き起こすことなく、広範な材料上に重要な絶縁層、光学層、保護層を成膜する能力を開放します。

PECVD膜の主な利点

PECVDは、半導体、光学、MEMSデバイスの製造において基盤技術となっています。その利点は、プロセスのプラズマ駆動性に直接由来します。

優れた膜品質と均一性

PECVD膜は、基板全体にわたって一貫した厚さと構造的完全性で知られています。これらは高度に架橋されているため、高密度で欠けにくいものとなります。

この強固な構造は、化学的攻撃や熱的変化に対する優れた耐性も提供するため、保護層として理想的です。

材料特性に対する比類のない制御

このプロセスにより、重要な膜特性の微調整が可能になります。エンジニアは、複雑なデバイス構造における剥離や亀裂を防ぐために不可欠な、成膜の機械的応力を正確に操作できます。

さらに、屈折率や硬度などの特性は、プロセスパラメータを変更することで調整でき、カスタムの光学コーティングや耐久性のあるハードマスクの作成が可能になります。

幅広い材料と応用の多様性

PECVDは単一の材料に限定されません。酸化シリコン(SiO2)、窒化ケイ素(Si3N4)、アモルファスシリコン(a-Si:H)、さらにはダイヤモンドライクカーボン(DLC)を含む、幅広い必須膜の堆積に使用されます。

この多様性により、マイクロチップの電気絶縁体やパッシベーション層から、レンズの反射防止コーティング、MEMSデバイスの犠牲層に至るまで、数え切れないほどのアプリケーションで不可欠なものとなっています。

PECVDがこれらの結果を達成する方法

PECVDのユニークな利点は、成膜プロセスにエネルギーを供給するためにプラズマを使用することの直接的な結果です。このメカニズムを理解することが、技術を効果的に活用するための鍵となります。

熱的制約の克服

従来の化学気相成長法(CVD)では、前駆体ガスを分解し、基板表面で化学反応を開始するのに十分なエネルギーを提供するために、非常に高い温度が必要でした。

PECVDは、この高温への依存をプラズマからのエネルギーに置き換えます。プラズマは、前駆体ガスからはるかに低い温度で高反応性のイオンやラジカルを生成し、高温プロセスに耐えられない基板上での成膜を可能にします。

反応性の向上と成膜制御

プラズマ内で生成される反応種は、成膜反応の効率を高めます。これにより、膜の最終的な組成と微細構造に対するより良い制御が可能になります。

プラズマ環境を操作することで、エンジニアは膜の成長方法に影響を与え、複雑なトポグラフィーに対する均一なステップカバレッジや、高密度でボイドのない膜などの望ましい特性を実現できます。

プロセスパラメータの重要性

PECVDが提供する精密な制御は、いくつかの主要なプロセス「レバー」を調整できる能力から来ています。これらには以下が含まれます。

- ガス流量:膜の化学組成を決定します。

- プラズマ電力:反応物密度とイオンエネルギーに影響します。

- チャンバー圧力:粒子の平均自由行程と成膜均一性に影響します。

- 基板温度:表面移動度と膜応力を変更します。

これらのパラメータを慎重に管理することにより、望ましい特性を持つ特定の再現可能な膜を確実に生成できます。

トレードオフの理解

強力ではありますが、PECVDは万能の解決策ではありません。客観的な評価を行うには、その限界を認識する必要があります。

膜の純度と密度

より低い成膜温度とプラズマ環境により、水素などの他の元素が膜に取り込まれることがあります。

さらに、PECVD膜は、低温CVD(LPCVD)などの方法で非常に高温で成膜された膜と比較して、密度が低く、誘電率がわずかに低い場合があります。

コンフォーマルカバレッジの限界

PECVDは多くのアプリケーションで良好なコンフォーマルカバレッジを提供しますが、最先端の半導体に見られる最も要求の厳しい高アスペクト比構造には不十分な場合があります。

これらの極端なケースでは、原子層堆積法(ALD)などのプロセスが、通常は成膜速度が遅いものの、より優れた、真にコンフォーマルなコーティングを提供することがよくあります。

アプリケーションに最適な選択をする

適切な成膜方法の選択は、プロジェクトの特定の制約と性能目標に完全に依存します。

- 処理温度に敏感な材料の処理が主な焦点である場合: PECVDは、下にあるデバイス構造を保護する低温動作のため、しばしば優れた選択肢となります。

- 可能な限り最高の膜密度と純度を達成することが主な焦点である場合: 熱的バジェットの制約と利点を比較検討し、より高温のプロセスを評価する必要があるかもしれません。

- 光学特性や機械的特性の精密な調整が主な焦点である場合: PECVDのプロセスパラメータが提供するきめ細かな制御は、カスタム膜を作成するための理想的な候補となります。

結局のところ、PECVDは、その独自の能力がエンジニアリング目標と正しく一致した場合、強力で多用途なツールとなります。

要約表:

| 利点 | 主なメリット |

|---|---|

| 優れた膜品質 | 高い均一性、密度、化学的・熱的ストレスへの耐性 |

| 比類のない制御 | 応力、屈折率、硬度の精密な調整 |

| 幅広い多様性 | 様々なアプリケーションのためにSiO2、Si3N4などの材料を成膜 |

| 低温動作 | 損傷なしに温度に敏感な基板への使用を可能にする |

KINTEKの高度なPECVDソリューションで、あなたの研究室の可能性を最大限に引き出しましょう!優れたR&Dと社内製造を活用し、CVD/PECVDシステムを含む高性能炉システムなど、お客様固有のニーズに合わせて調整された多様なラボに提供します。強力な深層カスタマイズ能力により、実験要件との正確な整合性が保証され、効率と革新性が向上します。研究開発プロセスを向上させる方法についてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン