産業用途において、マイクロ波プラズマ化学気相成長法(MPCVD)は、ダイヤモンドのような高純度、高品質の薄膜や結晶性材料の作製を可能にすることで、決定的な優位性を提供します。その主な利点は、優れたプロセス制御、大量生産へのスケーラビリティ、そして優れた物理的特性を持つ材料を製造できる能力であり、製品性能の向上と長期的な運用コストの削減につながります。

産業的文脈におけるMPCVDの核となる価値は、実験室レベルの材料品質と製造の実際的な要求を融合させる独自の能力にあります。これは、安定し、再現性があり、スケーラブルなプロセスにおいて、卓越した純度と性能を提供するものであり、次世代コンポーネントの製造にとって戦略的な選択肢となります。

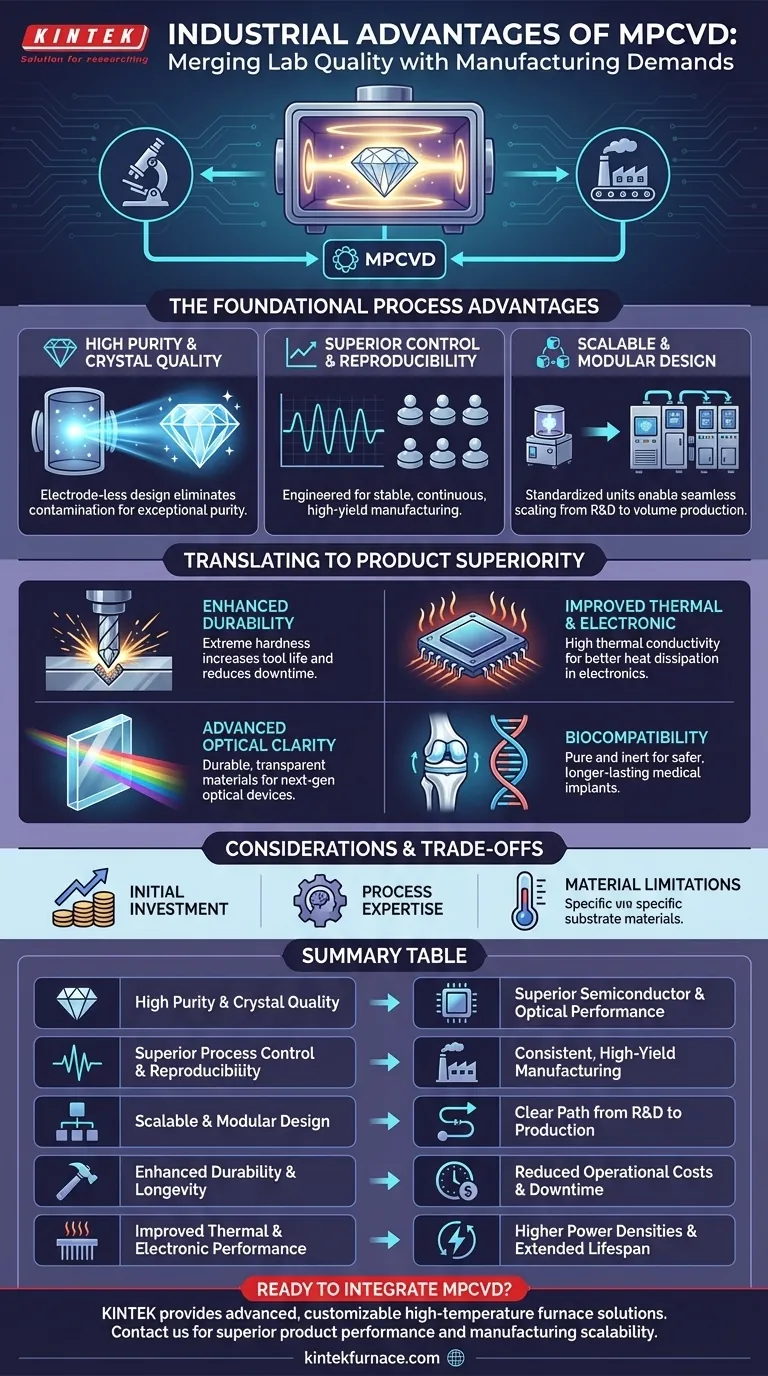

MPCVDプロセスの基本的な利点

MPCVDの強みは、技術そのものの基本にあります。古い手法とは異なり、その設計は品質と一貫性という産業界の核となる要求に直接応えるものです。

高純度と結晶品質

MPCVDプロセスは電極レスであり、マイクロ波エネルギーが物理的な電極なしに直接ガスチャンバーに結合されることを意味します。この設計上の選択は、汚染の主要な発生源を排除し、結果として得られる膜の純度が極めて高くなるため、極めて重要です。

この純度は、先進的な半導体および光学用途に不可欠な、ダイヤモンドのような材料の理論的な性能限界を達成するために不可欠です。

優れたプロセス制御と再現性

産業製造には安定性が求められます。MPCVDシステムは、長期間にわたる安定的で再現性のある成膜のために設計されています。

これにより、膜質の劣化なしに連続的かつ長時間の運転が可能となり、最初に製造されたコンポーネントが1000番目のものと同一であることが保証されます。このレベルの制御は、高収率の製造にとって基本的です。

スケーラビリティとモジュラー設計

MPCVD技術は本質的にモジュラーであり、スケーラブルです。システムは、アップグレードまたは結合が可能な標準化されたマイクロ波電源ユニット(例:1~2 kW)で構築されることがよくあります。

この設計により、企業は小規模な研究用セットアップから始めて、コアプロセスを完全に再設計することなく、より大きな基板上での生産へとスケールアップでき、研究開発から大量生産への明確な道筋を提供します。

プロセスの強みを製品の優位性に変換する

これらのプロセスの利点は、幅広い産業製品において具体的な性能向上に直接変換されます。MPCVDによって作成された材料の品質は、デバイスやコンポーネントがより高いレベルで機能することを可能にします。

強化された耐久性と長寿命

切削工具や耐摩耗性コーティングなどの用途では、MPCVDダイヤモンドの極端な硬度が主な利点となります。

これにより、工具寿命が大幅に延長され、より精密な切削エッジと効率が向上します。直接的な経済的影響は、工具交換のためのダウンタイムの削減と、全体的な製造コストの低減です。

改善された熱的および電子的性能

MPCVDで成長させたダイヤモンドは、極めて高い熱伝導率を持っています。これにより、高出力エレクトロニクスにおけるヒートシンクや熱管理のための優れた材料となります。

熱をより効果的に放散することで、MPCVDコンポーネントはデバイスの寿命を延ばし、エレクトロニクスがより高い電力密度で動作することを可能にします。これは、半導体やパワーデバイスの進歩にとって極めて重要です。

高度な光学的透明性

MPCVDによって作成される高純度で完璧な結晶構造は、優れた光学的特性を持つ材料をもたらします。これは、広いスペクトル範囲で耐久性があり透明なダイヤモンド光学窓を作成するために活用されます。

これらの材料は、次世代の光学ディスプレイの明るさと解像度を向上させるためにも使用されます。

医療機器のための生体適合性

MPCVD膜の純度と不活性性は、それらを高い生体適合性にします。

医療用インプラントや手術器具のコーティングとして使用される場合、生体適合性を高め、摩耗を大幅に低減し、より安全で長寿命の医療機器につながります。

トレードオフと考慮事項の理解

強力ではありますが、MPCVDの導入は、その運用コンテキストを慎重に検討する必要がある戦略的な決定です。これは、すべての成膜技術に対する普遍的で単純な置き換えではありません。

初期設備投資

高性能MPCVDシステムは、かなりの初期設備投資となります。精密工学、マイクロ波発生器、真空システムは、より従来のコーティング技術と比較して複雑で高価です。

プロセス専門知識の要件

最適な結果を得ることは自動的ではありません。このプロセスでは、特定の材料と基板に対して成膜パラメータを調整するために、プラズマ物理学と化学についての深い理解が必要です。これには多くの場合、専門的な専門知識と専用のプロセス開発フェーズが必要となります。

基板と材料の制限

MPCVDプロセスは信じられないほど多用途ですが、適応なしには普遍的に適用できるわけではありません。関与する高温は、使用できる基板材料の種類を制限する可能性があり、各新しい用途では、ガス混合物とプロセス条件を最適化するためにかなりの研究が必要になる場合があります。

目標に合った適切な選択をする

MPCVDの採用は、戦略的な優先順位に完全に依存します。その利点は、製品性能と製造能力に関する特定の長期目標と一致します。

- 究極の製品性能が主な焦点である場合: MPCVDは、可能な限り最高の純度、硬度、熱伝導率を持つ材料を作成するための主要な選択肢です。

- 製造のスケーラビリティが主な焦点である場合: MPCVDのモジュラー設計は、初期の研究開発から大量生産へと移行するための明確で低リスクな経路を提供します。

- 長期的な運用コストの削減が主な焦点である場合: MPCVDコーティングされた工具の長寿命化と、コンポーネントの効率向上は、ダウンタイムと交換の必要性を最小限に抑えることで、強力な投資収益率をもたらします。

最終的に、MPCVDは、業界が漸進的な改善を超えて、性能と信頼性の基準を再定義するコンポーネントを製造することを可能にします。

要約表:

| 主な利点 | 産業への影響 |

|---|---|

| 高純度と結晶品質 | 半導体および光学デバイスにおける優れた性能を可能にする。 |

| 優れたプロセス制御と再現性 | 長期間の生産サイクルにおける一貫した高収率製造を保証する。 |

| スケーラブルでモジュラーな設計 | 研究開発から大量生産への明確な道筋を促進する。 |

| 強化された耐久性と長寿命 | 切削および摩耗用途における工具寿命を延ばし、運用コストを削減する。 |

| 改善された熱的および電子的性能 | エレクトロニクスにおけるより高い電力密度と長寿命を可能にする。 |

MPCVD技術を製造プロセスに統合する準備はできましたか?

KINTEKは、優れた研究開発と社内製造能力を活用し、特殊なMPCVDシステムを含む先進的な高温炉ソリューションを提供します。当社の深いカスタマイズ能力により、研究開発からのスケールアップであれ、大量生産の最適化であれ、お客様固有の材料および生産要件にシステムが正確に適合することが保証されます。

優れた製品性能と製造スケーラビリティを実現するために、当社の専門知識がどのようにお役立てできるかについて、今すぐお問い合わせください。パーソナライズされたコンサルテーションについては、お問い合わせフォームからご連絡ください。

ビジュアルガイド

関連製品

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- ナノダイヤモンドコーティング用HFCVD装置

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉