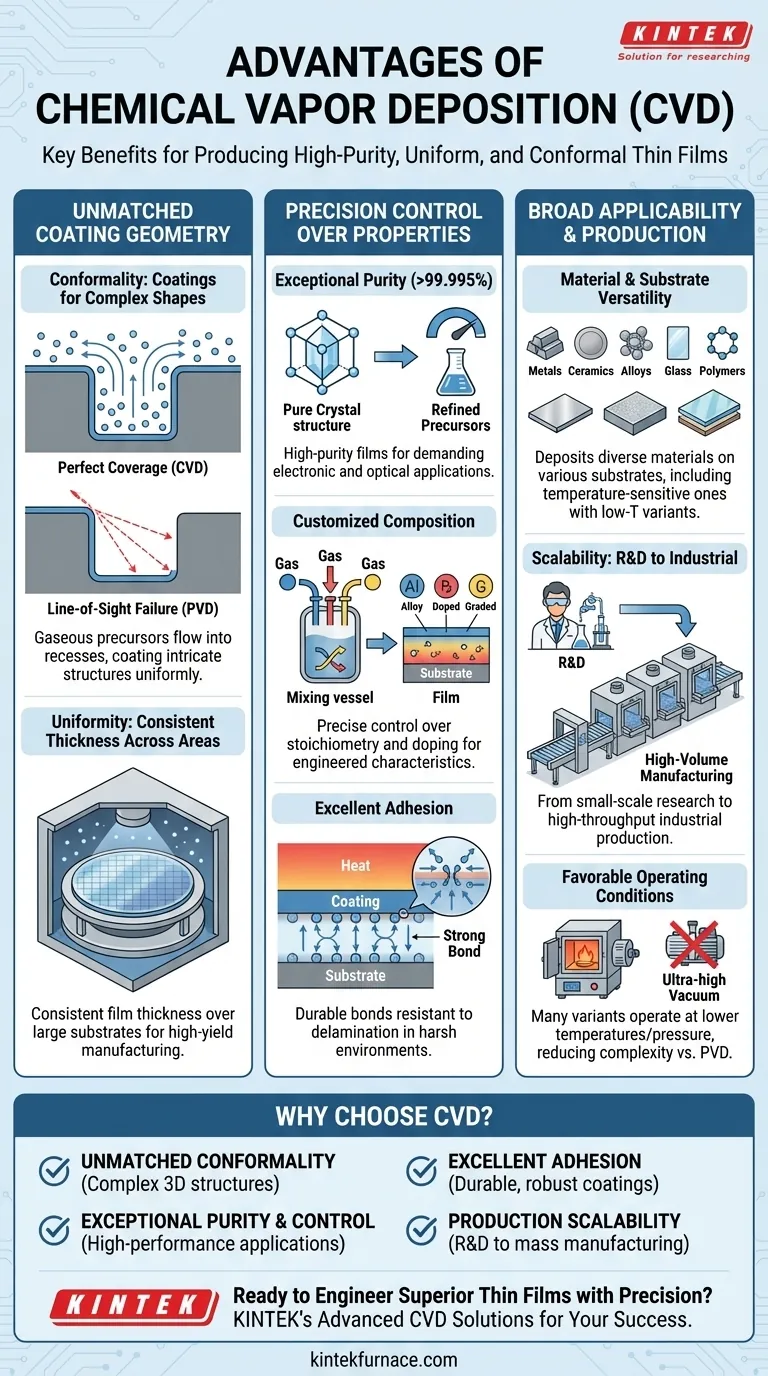

その核となる化学気相成長法(CVD)は、極めて高純度で均一な、コンフォーマルな薄膜を製造する能力で知られるプロセスです。その主な利点は、複雑な三次元表面を均一にコーティングできること、堆積できる材料の幅広い多様性、そして最終的な膜の厚さと組成を精密に制御できることです。これにより、半導体や航空宇宙などの要求の厳しい分野における基盤技術となっています。

CVDの真の力は、単にコーティングを作成するだけでなく、高性能な膜を原子レベルで成長させる能力にあります。これにより、見通し線方式では失敗するような複雑な形状にも完全に適合し、数え切れないほどの現代技術の機能を実現しています。

基礎:比類のないコーティング形状

CVDの最も重要な利点は、ガス状前駆体を使用することに由来します。スパッタリングのような見通し線プロセスとは異なり、これらのガスは複雑な構造の内部、周囲、および内部に流れ込み、均一なコーティングを保証します。

コンフォーマリティの力

コンフォーマリティとは、多様な表面全体でコーティングが均一な厚さを維持する能力の尺度です。CVDの前駆体はガスであるため、基板上の深い溝、凹部、小さな穴に拡散することができます。

その後、化学反応はすべての露出表面で同時に発生します。これにより、下地のトポグラフィーを完全に再現した膜が形成され、これはマイクロエレクトロニクスの製造や複雑な医療用または航空宇宙部品のコーティングにとって重要です。

広い領域にわたる均一性

個々の特徴を超えて、CVDはシリコンウェーハなどの大きな基板に対して優れた均一性を提供します。反応チャンバー内のガス流量、温度、圧力を注意深く制御することにより、プロセスは基板の中心から端まで膜厚が一定であることを保証します。

このレベルの一貫性は、大量生産で信頼性の高い歩留まりを達成するために不可欠です。

材料特性の精密制御

CVDは「万能」なプロセスではありません。入力値を操作することで、最終製品の特性を高度に制御できます。

卓越した純度の達成

このプロセスは本質的に自己洗浄性があり、高度に精製された前駆体ガスを使用するため、非常に純粋な膜を堆積させることができます。多くの場合、99.995%を超える純度です。

このレベルの純度は、半導体デバイスや高性能光学コーティングなど、微量の不純物が電気的、光学的、または化学的性能を低下させる可能性があるアプリケーションでは不可欠です。

膜組成のカスタマイズ

異なる前駆体ガスを混合したり、堆積中に変更したりすることで、膜の組成と化学量論を正確に制御できます。これにより、合金、ドーピングされた膜、または深さによって特性が変化する傾斜層の作成が可能になります。

このカスタマイズにより、硬度、導電性、耐食性、潤滑性など、特定の特性を持つ膜を設計できます。

強力で密着性の高い結合の作成

CVDプロセスは通常、高温で行われるため、膜と基板材料間の拡散と化学結合が促進されます。これにより、優れた密着性を持つコーティングが形成され、高応力または熱的に厳しい環境でも非常に耐久性があり、剥離に強いです。

幅広い適用性と生産準備

CVDは、特殊な研究と大規模な工業生産の両方で効果的であることが証明されている、成熟した多用途な技術です。

材料と基板の多様性

CVDは、金属、セラミックス(酸化物および窒化物)、合金など、幅広い材料を堆積させるために使用できます。

さらに、金属やセラミックスからガラス、そして低温バリアントを使用すれば一部のポリマーまで、さまざまな基板材料に適用できます。

工業生産のためのスケーラビリティ

このプロセスは非常にスケーラブルであり、小規模な研究開発から完全に自動化された高スループット製造まで、あらゆる用途に対応するシステムが利用可能です。比較的高い堆積速度と信頼性により、工業生産において経済的に実行可能です。

好ましい動作条件

一部のCVDプロセスは高温を必要としますが、多くのバリアントは低温または大気圧で動作します。重要なのは、ほとんどのCVDプロセスは、物理気相成長法(PVD)のような技術に必要な超高真空条件を必要としないため、装置設計を簡素化し、コストを削減できることです。

トレードオフの理解

制限のない技術はありません。情報に基づいた意思決定を行うには、CVDの利点と潜在的な課題を比較検討することが重要です。

前駆体管理

CVDで使用される前駆体化学物質は、毒性、可燃性、または腐食性がある場合があります。これらの材料を安全に処理、保管、廃棄するには、専門的なインフラストラクチャと厳格な安全プロトコルが必要であり、運用上の複雑さとコストが増加します。

プロセス温度

従来のCVDは、多くの場合、高温(数百から千度以上)で動作します。これにより、高品質の膜と強力な密着性が促進されますが、熱負荷に耐え、反りや劣化を起こさない基板に選択肢を制限する可能性があります。PECVD(プラズマ強化CVD)のような低温代替品も存在しますが、それら自身の複雑さを伴う可能性があります。

副生成物の形成

CVDにおける化学反応は、必然的に管理する必要がある副生成物を生成します。これらの副生成物はチャンバー壁に堆積し、定期的なクリーニングが必要になったり、排気流から除去する必要があり、プロセス管理に別の層を追加します。

目標に合った適切な選択をする

適切な堆積技術の選択は、あなたの主な目的と制約に完全に依存します。

- 複雑な3D微細構造のコーティングが主な焦点である場合:CVDは優れた選択肢であり、その固有のコンフォーマリティは見通し線技術では比類がありません。

- 超高純度で欠陥のない膜の作成が主な焦点である場合:CVDの高純度前駆体ガスの使用は、高性能な電子および光学アプリケーションに明確な利点をもたらします。

- プラスチックのような温度に敏感な材料のコーティングが主な焦点である場合:低温CVDバリアントを慎重に検討するか、従来のCVDプロセスは熱すぎる可能性が高いため、PVDのような代替技術を検討する必要があります。

- 平らな表面に単純な金属膜を低コストで堆積させることが主な焦点である場合:スパッタリングや蒸着のようなより単純な技術の方が費用対効果が高く、タスクには十分かもしれません。

これらの主要な利点を理解することで、材料を精密かつ目的に合わせて設計するための適切なツールを選択できます。

要約表:

| 主な利点 | 中核的なメリット |

|---|---|

| 比類のないコンフォーマリティ | 複雑な3D形状、溝、凹部への均一なコーティング。 |

| 卓越した純度と制御 | 高純度膜(>99.995%)と組成および厚さの精密制御。 |

| 優れた密着性 | 要求の厳しい環境でも剥離に強い、強力で耐久性のある結合。 |

| 幅広い材料の多様性 | さまざまな基板に金属、セラミックス、合金を堆積。 |

| 生産のスケーラビリティ | R&Dから高スループットの工業生産までスケーラブル。 |

精密な優れた薄膜を設計する準備はできていますか?

半導体、航空宇宙、または高度な研究における複雑なコンポーネントに高純度でコンフォーマルなコーティングが必要なプロジェクトでは、KINTEKの高度なCVDソリューションがお客様の成功のために設計されています。

卓越したR&Dと社内製造を活用し、KINTEKは多様な研究所に高度な高温炉ソリューションを提供しています。当社の製品ラインには、管状炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

今すぐ当社の専門家にお問い合わせください。当社のCVD技術がお客様のアプリケーションに比類のない精度と性能をもたらす方法についてご相談ください。

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム