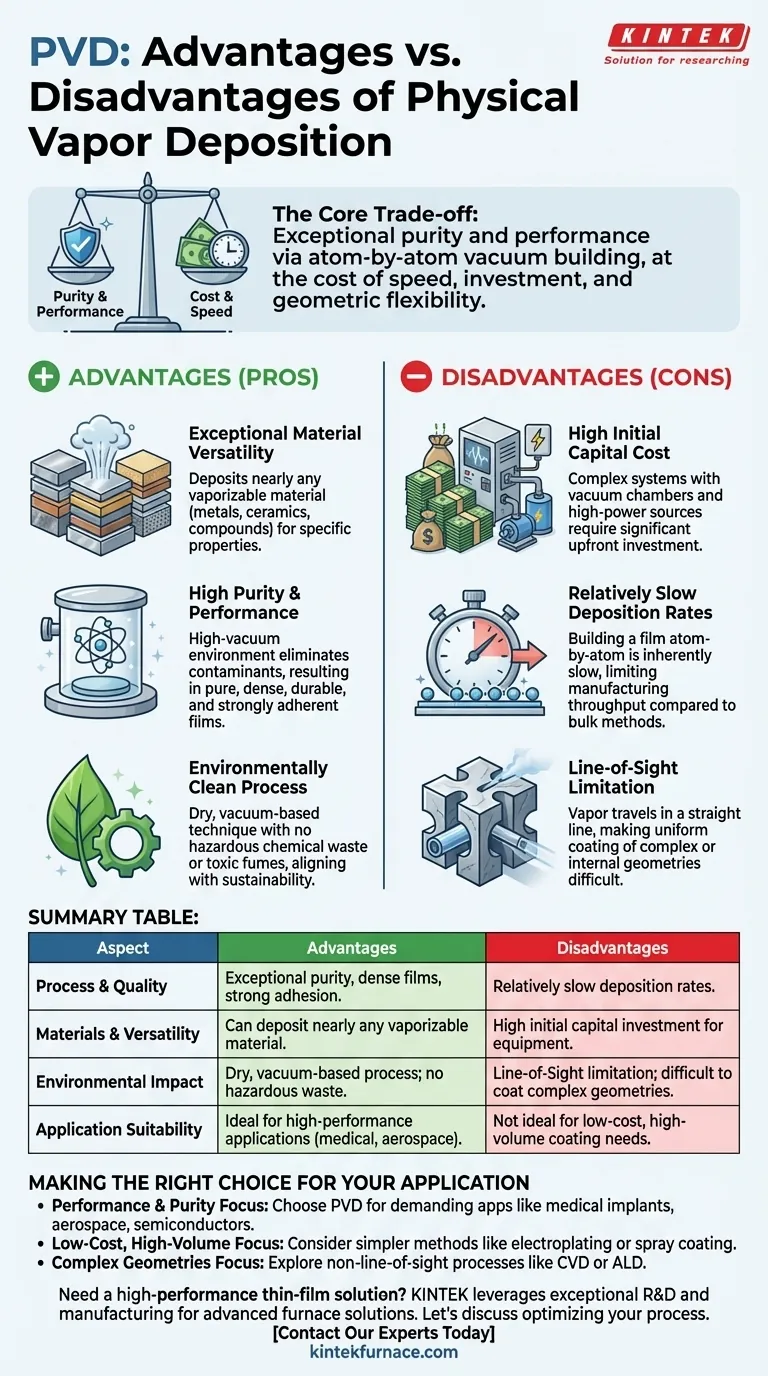

物理気相成長法(PVD)は、現代の薄膜コーティングの基礎であり、高性能で耐久性のある表面を生成する能力で知られています。主な利点は、環境への優しさと、膨大な種類の材料にわたる多用途性です。しかし、これらの利点は、高い設備投資、遅い成膜速度、複雑な形状のコーティングにおける固有の困難さといった重大な欠点と均衡しています。

PVDの核心的なトレードオフは明確です。それは、真空中で原子レベルで膜を構築することにより、卓越した純度と性能を提供するということです。この精度は、速度、初期投資、および幾何学的柔軟性のコストを伴います。

PVDの主な利点の解説

物理気相成長法は、固体材料を真空中で気化させ、それを基板上に堆積させることによって機能します。この基本的なメカニズムが、その主な強みの源となっています。

卓越した材料の多様性

PVDは化学的プロセスではなく物理的なプロセスです。これは、気化させることができるほぼすべての材料、すなわち金属、合金、セラミック、および様々な化合物を堆積させるために使用できることを意味します。

これにより、切削工具上の耐摩耗性窒化チタンから鏡上の反射性アルミニウムまで、特定の材料特性を必要とする用途で非常に貴重となります。

高純度と高性能

プロセス全体が真空チャンバー内で行われます。この環境は、膜に組み込まれる可能性のある大気ガスや汚染物質を排除するため極めて重要です。

その結果、極めて純粋で、緻密で、欠陥のないコーティングが得られます。これらの膜は強い密着性と、硬度、耐食性、特定の光学的または電気的特性といった優れた特性を示します。

環境的にクリーンなプロセス

電気めっきのような湿式化学プロセスとは異なり、PVDは乾燥した真空ベースの技術です。特別な廃棄を必要とする有害な化学廃棄物や有毒なヒュームを生成しません。

これにより、PVDは、持続可能で安全なプロセスへの現代の製造業の推進に沿った、はるかに環境に優しい技術となっています。

トレードオフと欠点の理解

PVDの精度と品質には、慎重に考慮する必要のある実際的および経済的な制限が伴います。

高い初期設備投資コスト

PVDシステムは複雑な機械です。真空チャンバー、高出力エネルギー源(蒸着またはスパッタリング用)、ポンプシステム、プロセス制御といった必要なコンポーネントは、かなりの設備投資となります。

この高い初期費用は、特に小規模な操作やマージンの非常に低い製品にとって参入障壁となる可能性があります。

比較的遅い成膜速度

本質的に原子レベルで、層を一層ずつ構築することは、本質的に遅いプロセスです。厚さと構造を制御するには優れていますが、製造スループットを制限します。

塗装や電気めっきのようなバルクコーティング方法と比較すると、PVDははるかに遅いです。これは、迅速な大量コーティングが主な目標である用途には適していません。

直進性の制限

これが最も重要な技術的な欠点です。PVDでは、気化されたコーティング材料はソースから基板へ直線的に移動します。

これは、狭いチューブの内部、深い隙間、または複雑な部品の裏側など、目に見えない表面を均一にコーティングすることが非常に困難であることを意味します。3Dオブジェクトの均一な被覆を達成するには、多くの場合、複雑で費用のかかる基板の回転と固定具が必要です。

用途に応じた適切な選択

PVDを使用するかどうかの決定は、プロジェクトの主な目標を明確に理解することによって推進されるべきです。

- 主な焦点が性能と純度である場合: PVDは、医療用インプラント、航空宇宙部品、半導体デバイスのような要求の厳しい用途向けに、緻密で耐久性のある薄膜を作成するための理想的な選択肢です。

- 主な焦点が低コスト、大量コーティングである場合: 環境への影響を管理できる限り、電気めっきやスプレーコーティングのような、よりシンプルで高速な方法の方が費用対効果が高い可能性があります。

- 主な焦点が複雑な内部形状のコーティングである場合: 化学気相成長法(CVD)や原子層堆積法(ALD)のような非直進性のプロセスが、検討すべきより適切な技術かもしれません。

結局のところ、PVDの選択は、優れたコーティング品質と環境への配慮の要求が、設備とプロセス時間の投資を正当化する必要がある戦略的な決定となります。

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| プロセスと品質 | 卓越した純度、緻密な膜、強い密着性 | 比較的遅い成膜速度 |

| 材料と多様性 | 気化可能なほぼすべての材料(金属、セラミック)を堆積可能 | 装置に対する高い初期設備投資 |

| 環境への影響 | 乾燥した真空ベースのプロセス。有害廃棄物なし | 直進性の制限。複雑な形状のコーティングが困難 |

| 用途への適合性 | 高性能用途(医療、航空宇宙)に最適 | 低コスト、大量コーティングのニーズには最適ではない |

特定の要件に合わせて調整された高性能薄膜ソリューションが必要ですか?

PVDの利点と制限は、成功のためには適切な炉システムが不可欠であることを強調しています。KINTEKでは、卓越したR&Dと社内製造を活用し、多様な実験室のニーズに対応する先進的な高温炉ソリューションを提供しています。

チューブ炉、真空・雰囲気炉、特殊なCVD/PECVDシステムを含む当社の製品ラインは、強力な深層カスタマイズ機能によって補完されています。一般的なPVDの課題を克服し、特定の材料に合わせてプロセスを最適化し、研究や生産が要求する優れたコーティング品質を達成するために、システムを正確に設計することができます。

薄膜堆積プロセスを最適化する方法について話し合いましょう。今すぐ専門家に連絡して、個別相談を受けてください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ナノダイヤモンドコーティング用HFCVD装置