現代の製造業において、真空チャンバー炉は高性能材料とコンポーネントを作成するための不可欠なツールです。その一般的な用途は、ジェットエンジン部品の処理のための航空宇宙、生体適合性インプラントの作成のための医療、純粋な半導体コンポーネントの製造のためのエレクトロニクスなど、幅広いハイテク産業に及びます。これらの炉は、材料の純度と構造的完全性が最も重要となる、金属射出成形(MIM)や先進セラミックスなどのプロセスにも不可欠です。

真空炉の真の価値は、単に加熱することではなく、化学的に不活性な環境を提供することにあります。大気ガスを除去することにより、酸化などの望ましくない反応を防ぎ、開放大気中では不可能な材料の変革を可能にします。

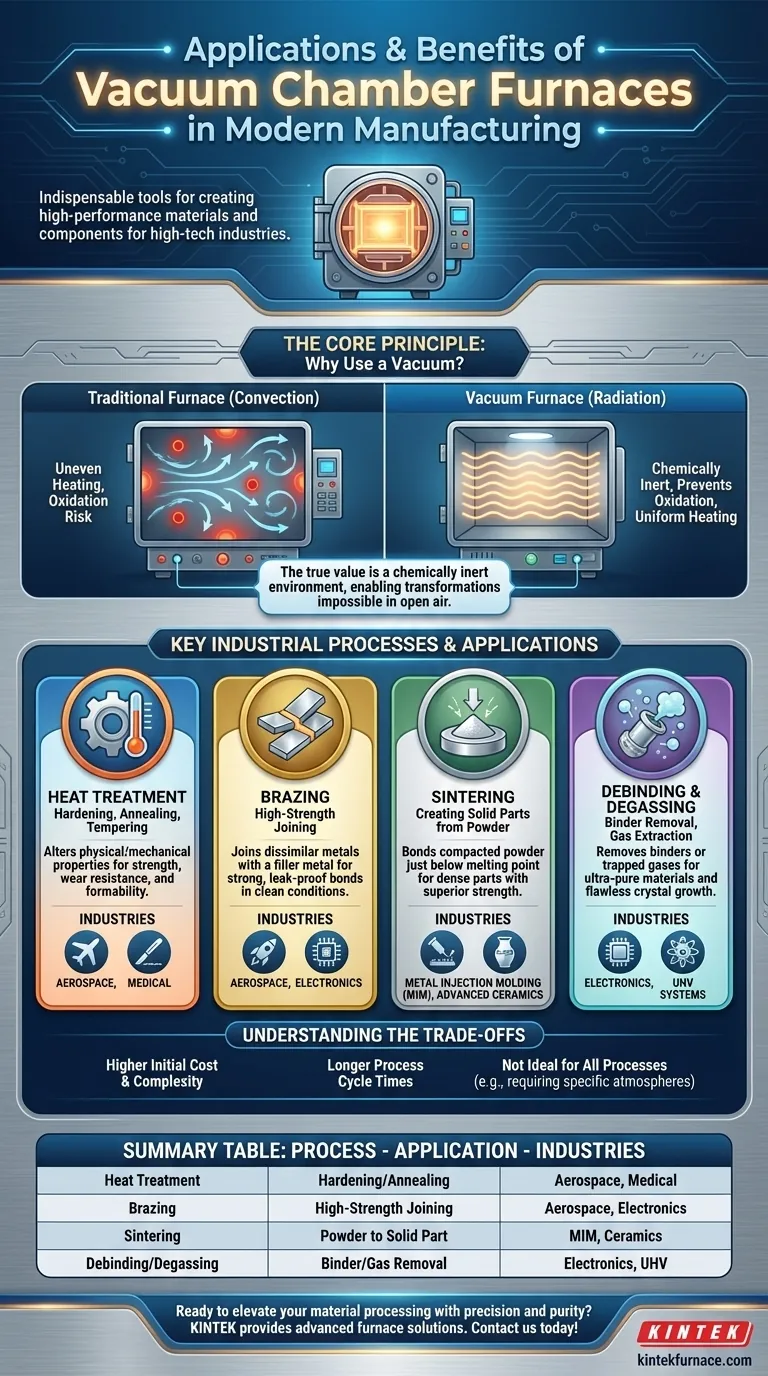

基本原理:なぜ真空を使うのか?

真空炉を使用するという決定は、材料の環境を絶対的な精度で制御する必要性によって推進されます。空気やその他のガスを除去することは、最終製品を劣化させたり汚染したりする可能性のある変数を排除します。

酸化と汚染の防止

高温では、ほとんどの金属は空気中の酸素と反応し、表面に酸化物を形成します。この酸化は材料を弱め、接合部を損ない、電気的特性を損なう可能性があります。

真空環境は酸素を排除し、これらの反応を防ぎ、材料の表面が清浄に保たれ、内部構造が純粋であることを保証します。これはチタンや高張力超合金などの反応性金属にとって極めて重要です。

均一な加熱の実現

従来の炉では、熱は対流(空気の流れ)によって伝達されますが、これはホットスポットや不均一な温度につながる可能性があります。

真空下では、熱は主に放射によって伝達されます。これにより、部品全体に対して非常に均一で予測可能な加熱が可能になり、一貫した材料特性と内部応力の最小化に不可欠です。

高純度プロセスの実現

脱ガスや半導体用の単結晶構造の作成など、特定の先進プロセスでは超純粋な環境が必要です。

真空炉は、材料から望ましくない捕捉されたガスを引き出すこと(脱ガス)ができ、欠陥のない結晶を成長させたり、超薄膜を堆積させたりする(PVD/CVD)ために必要な完璧な条件を提供します。

主要な産業プロセスとその応用

真空炉は、いくつかの異なる熱処理プロセスを実行するためのプラットフォームです。応用は実行されるプロセスによって定義されます。

熱処理(焼き入れ、焼きなまし、焼き戻し)

熱処理は材料の物理的および機械的特性を変化させます。焼き入れは強度と耐摩耗性を高め、焼きなましは材料を柔らかくして成形しやすくし、焼き戻しは脆さを低減します。

これらのプロセスは、構造部品の強化のための航空宇宙産業や、耐久性があり疲労に強い手術器具やインプラントの製造のための医療分野で基本となります。

ろう付け(高強度接合)

真空ろう付けは、しばしば異なる金属を、より低い温度で溶けるろう材を使用して接合するプロセスです。

真空は完全に清浄な表面を保証し、ろう材が接合部に流れ込み、信じられないほど強力で漏れのない結合を作成できるようにします。これは、複雑な航空宇宙燃料システムや高性能電子パッケージの組み立てに不可欠です。

焼結(粉末から固体部品の作成)

焼結は、圧縮された粉末材料を融点直下まで加熱し、粒子を互いに結合させて固体の密な部品を形成するプロセスです。

これは金属射出成形(MIM)や先進セラミックスの背後にあるコア技術です。真空は汚染を防ぎ、優れた強度と清浄な表面仕上げの最終製品をもたらします。

脱脂と脱ガス

MIMなどの多くの製造プロセスでは、金属粉末を所定の位置に保持するために「バインダー」材料が使用されます。脱脂は、最終的な焼結段階の前に、部品を真空中で穏やかに加熱してこのバインダーを蒸発させるプロセスです。

脱ガスは固体材料に使用され、捕捉されたガスを除去します。これは、アウトガスが許容されない超高真空(UHV)システムおよびエレクトロニクスのコンポーネントを製造する上で重要なステップです。

トレードオフの理解

強力ではありますが、真空炉は万能の解決策ではありません。その制限を理解することが、情報に基づいた決定を下す鍵となります。

高い初期コストと複雑さ

真空炉は、大気炉と比較して著しく高価です。これらには、複雑な真空ポンプ、制御システム、チャンバーエンジニアリングが必要であり、これもメンテナンス要件を増加させます。

長いプロセスサイクル時間

深い真空を達成するには時間がかかり(排気)、断熱チャンバー内での部品の冷却にも時間がかかります。これにより、他の炉タイプと比較して全体のサイクル時間が長くなり、スループットに影響を与える可能性があります。

すべてのプロセスに最適ではない

特定のガス雰囲気(例:炭素が豊富なガスでの浸炭)を必要とする熱処理プロセスの中には、それらの反応性環境を処理するように設計された特殊な雰囲気炉の方が適しているものもあります。

目標に応じた正しい選択をする

適切な熱処理プロセスの選択は、望ましい結果に完全に依存します。

- 材料の最大の強度と硬度を最優先する場合:あなたの目標は、焼き入れや焼き戻しなどの真空熱処理によって達成されます。

- 複雑または異種材料の接合を最優先する場合:真空ろう付けによって作成されるクリーンで強力な結合が必要です。

- 粉末から複雑な近形状部品の作成を最優先する場合:解決策は、脱脂と焼結を含む多段階プロセスです。

- エレクトロニクスや光学のための究極の材料純度を最優先する場合:脱ガス、高真空焼きなまし、または結晶成長などのプロセスに頼ることになります。

結局のところ、真空炉は、材料が変容する環境そのものを制御することにより、基本的なレベルで材料を設計する力を与えてくれます。

要約表:

| 応用 | 主要プロセス | 産業 |

|---|---|---|

| 熱処理 | 焼き入れ、焼きなまし、焼き戻し | 航空宇宙、医療 |

| ろう付け | 高強度接合 | 航空宇宙、エレクトロニクス |

| 焼結 | 粉末から固体部品への形成 | 金属射出成形、セラミックス |

| 脱脂と脱ガス | バインダー除去、ガス抽出 | エレクトロニクス、UHVシステム |

精度と純度で材料加工を向上させる準備はできていますか?KINTEKは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む先進的な高温炉ソリューションを提供するために、卓越した研究開発と社内製造を活用しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験ニーズに対応できます。今すぐお問い合わせいただき、当社の真空炉がお客様の航空宇宙、医療、またはエレクトロニクスの用途をどのように強化できるかをご相談ください!

ビジュアルガイド