PECVDの決定的な利点は、従来の化学気相成長法(CVD)よりも大幅に低い温度で高品質の薄膜を堆積できることです。これは、プラズマを使用して前駆体ガスを活性化させることによって達成され、従来のプロセスで必要とされる高い熱エネルギーを代替します。

PECVDは、従来のCVDの主な制限である高温を克服します。化学反応を促進するために熱エネルギーの代わりにプラズマを使用することにより、損傷または破壊される可能性のある温度に敏感な材料のコーティングが可能になり、製造できるものの範囲が劇的に広がります。

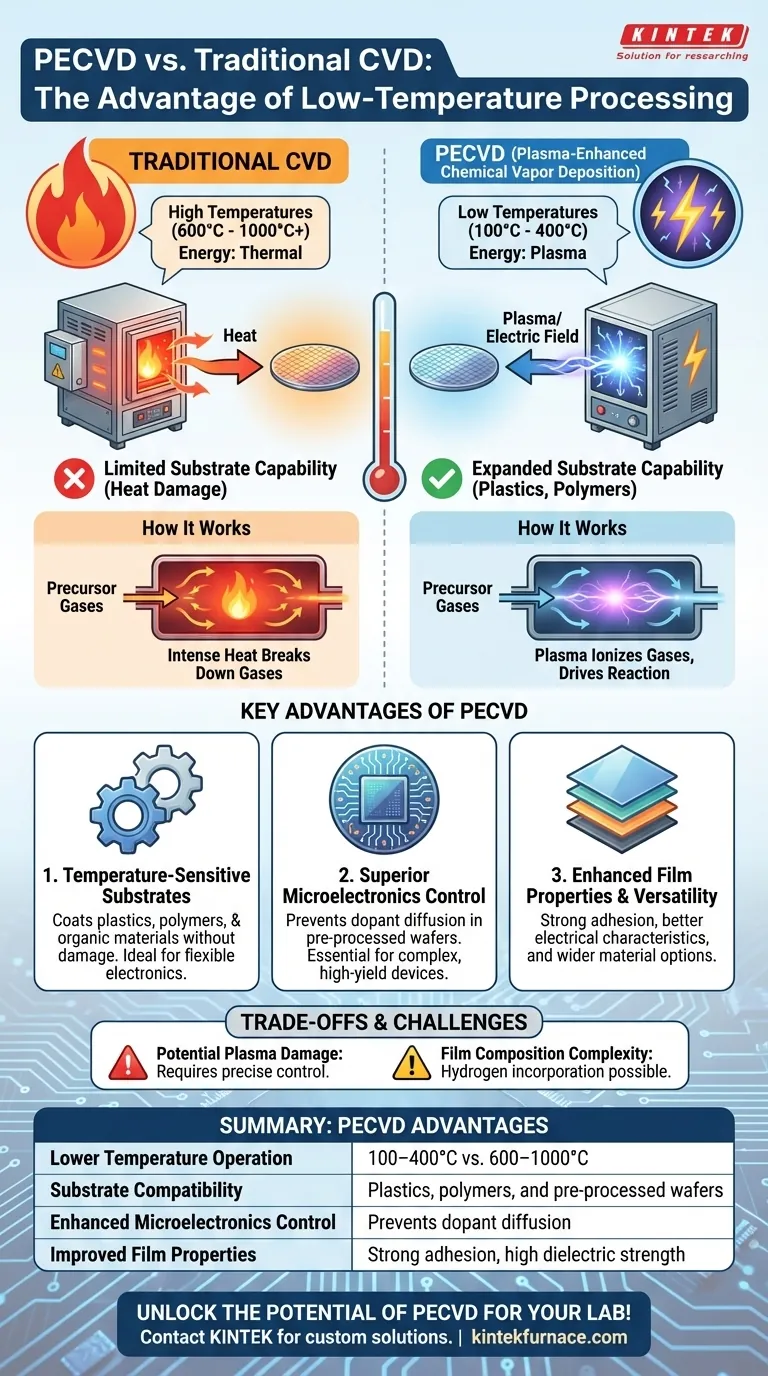

根本的な違い:プラズマ対熱エネルギー

プラズマ支援化学気相成長法(PECVD)の利点を理解するためには、まずそれが従来の熱的手法と比較してどのように機能するかを区別する必要があります。中核的な違いは、膜形成反応を開始するために使用されるエネルギー源にあります。

従来のCVDの仕組み

従来の熱CVDは、必要な活性化エネルギーを提供するために、純粋に高温(多くの場合600°Cから1000°C以上)に依存しています。

前駆体ガスはホットウォールリアクターに導入され、そこで激しい熱によって分解されます。その結果生じた反応種が基板上に堆積し、目的の薄膜を形成します。

PECVDが状況を一変させる方法

PECVDは、通常100°Cから400°Cの範囲で、はるかに低温で動作します。熱の代わりに、電気場を使用して前駆体ガスをイオン化し、プラズマを生成します。

このプラズマは、イオン、電子、および反応性フリーラジカルの高密度混合物を含む、非常にエネルギーの高い物質の状態です。これらの種は、高い熱バジェットを必要とせずに、基板に接触すると高品質の膜を形成するのに十分な化学的反応性を持ちます。

低温プロセスの主な利点

低温で動作できることは、単なる漸進的な改善ではなく、いくつかの重要な利点をもたらす変革的な能力です。

耐熱性基板との互換性

これは最も直接的で影響力のある利点です。多くの先端材料は、従来のCVDの高温に耐えることができません。

PECVDにより、プラスチック、ポリマー、有機材料などの基板上に膜を堆積することが可能になります。この機能は、フレキシブルエレクトロニクス、一般消費財の保護コーティング、および生物医学デバイスのアプリケーションにとって不可欠です。

マイクロエレクトロニクスにおける優れた制御

半導体製造では、ウェーハにはすでに複雑な多層回路が存在します。これらを高温にさらすと、以前に注入されたドーパントが拡散したり、意図した位置から移動したりする可能性があります。

この拡散は、ナノスケールコンポーネントの境界を曖昧にし、デバイスの性能と歩留まりを低下させます。PECVDの低い熱バジェットはこの望ましくないドーパントの移動を防ぎ、現代のエレクトロニクスにおけるより小さく、より速く、より複雑な集積回路の製造に不可欠です。

フィルム特性と汎用性の向上

プラズマ環境により、多くの熱CVDプロセスと比較してより幅広い材料の堆積が可能になります。

さらに、これらの膜は多くの場合、強力な基板密着性や良好な電気的特性(例:高い絶縁破壊強度)など、優れた特性を示します。堆積中の熱応力が低いため、より安定した耐久性のある膜につながります。

トレードオフの理解

PECVDは強力ですが、万能の解決策ではありません。客観的な評価には、その特有の課題を認識する必要があります。

プラズマ誘起損傷の可能性

プラズマ内の高エネルギーイオンは、反応を促進するのに役立つ一方で、基板や成長中の膜を物理的に衝突させる可能性があります。これを正確に制御しないと、欠陥や表面損傷を導入し、材料の性能に影響を与える可能性があります。

膜組成の複雑さ

PECVDプロセスでは、水素を含む前駆体ガス(例:シラン、SiH₄)を使用することがよくあります。最終膜にいくらかの水素が組み込まれることは一般的であり、これはその光学的、電気的、および機械的特性を変化させる可能性があります。これを管理するには、慎重なプロセス調整が必要です。

機器とプロセスの複雑さ

PECVDシステムは、基本的な熱CVDリアクターよりも本質的により複雑です。RFまたはマイクロ波電源、インピーダンス整合ネットワーク、および洗練された真空システムなどの追加コンポーネントが必要であり、これは資本コストの増加と制御がより複雑なプロセスにつながる可能性があります。

目標に合った適切な選択をする

適切な堆積方法を選択するには、技術の強みを特定のアプリケーションと制約に合わせる必要があります。

- 熱に敏感な材料のコーティングが主な焦点の場合: PECVDは、プラスチック、ポリマー、または事前処理されたウェーハでの作業を可能にする低温動作により、決定的な選択肢となります。

- 先端半導体の製造が主な焦点の場合: PECVDは、ドーパント拡散を防ぎ、ナノデバイスの完全性を維持するために不可欠な低い熱バジェットを提供します。

- 耐熱性基板への単純で堅牢な膜の堆積が主な焦点の場合: 材料が熱に耐えられるのであれば、従来の熱CVDの方がより簡単で費用対効果の高い方法となる可能性があります。

熱エネルギーとプラズマエネルギーの基本的なトレードオフを理解することにより、材料の制約と性能目標に合致する堆積技術を自信を持って選択できます。

要約表:

| 利点 | 説明 |

|---|---|

| 低温動作 | CVDの600–1000°Cに対し、100–400°Cで膜を堆積し、熱に敏感な材料の使用を可能にする。 |

| 基板適合性 | 損傷なくプラスチック、ポリマー、および事前処理されたウェーハのコーティングを可能にする。 |

| マイクロエレクトロニクス制御の強化 | 半導体におけるドーパント拡散を防ぎ、デバイスの完全性と性能を維持する。 |

| 膜特性の向上 | 強力な密着性、高い絶縁破壊強度、および材料堆積における汎用性を提供する。 |

あなたの研究室のためにPECVDの可能性を解き放ちましょう! KINTEKは、卓越した研究開発と社内製造を活用し、CVD/PECVDシステムを含む高度な高温炉ソリューションを多様な研究室に提供しています。当社の強力な深層カスタマイズ機能により、お客様固有の実験要件を正確に満たすことができます。今すぐお問い合わせいただき、当社のテーラーメイドのPECVDソリューションがお客様の薄膜堆積プロセスをどのように強化し、プロジェクトのイノベーションを推進できるかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉