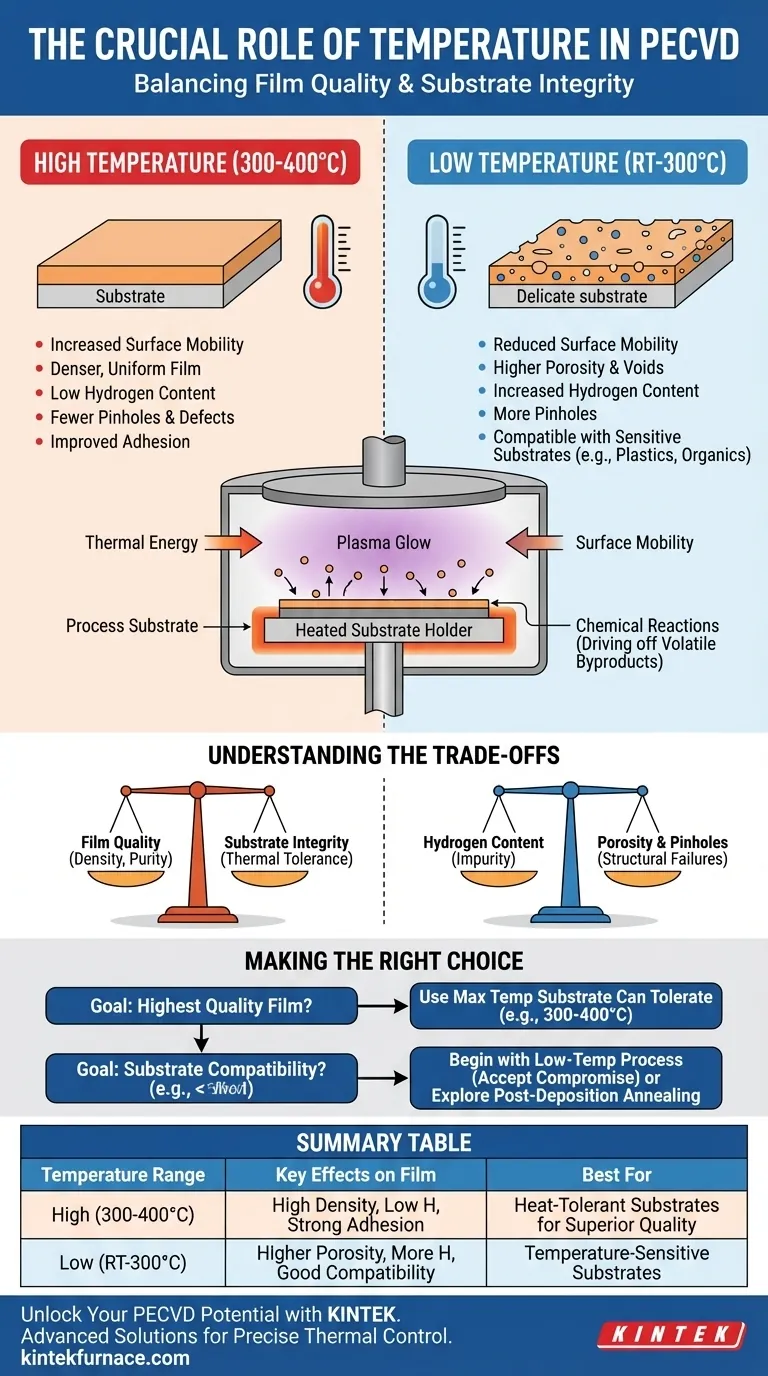

プラズマ支援化学気相成長法(PECVD)において、温度は堆積される薄膜の最終的な品質と構造的完全性を直接的に支配する主要な制御パラメータです。これは、基板表面での反応性粒子の挙動を決定し、膜の密度、均一性、水素含有量、密着性に影響を与えます。プラズマが反応種を生成しますが、温度はそれらを高品質の材料へと組織化するために必要な熱エネルギーを提供します。

PECVDにおける温度の中心的な役割は、重要なバランスを取ることです。それは、望ましい特性を持つ高密度で均一な膜を生成するには十分に高く、PECVD技術の主な利点である下地基板を損傷するのを避けるには十分に低くなければなりません。

熱エネルギーの基本的な役割

あらゆる化学気相成長プロセスにおいて、安定した膜を形成するためにはエネルギーが必要です。PECVDはこのエネルギーの大部分をプラズマによって供給しますが、熱エネルギー(熱)は依然として極めて重要な補完的な役割を果たします。

表面移動度の制御

前駆体分子がプラズマによって分解されると、生成された原子や断片(吸着種)が基板表面に着地します。温度はそれらに移動するための熱エネルギーを与えます。

温度が高いほど、この表面移動度が向上し、粒子が表面を移動して最もエネルギー的に有利な位置に落ち着くことができるようになります。これにより、より高密度で整った膜が得られ、均一性が向上し、構造欠陥が減少します。

化学反応への影響

プラズマは非常に反応性の高い種を生成しますが、温度はどの表面化学反応が完了するかを左右することがあります。成長中の膜から水素などの揮発性副生成物を追い出すのに役立ちます。

このプロセスは、水素含有量の少ない純粋な膜を得るために極めて重要であり、これは直接的に膜品質の向上と後続のプロセスステップでのエッチング速度の低下につながります。

高温成膜と低温成膜

成膜温度の選択は、あらゆるPECVDプロセスにおける決定的なトレードオフです。PECVDの典型的な動作範囲は室温から約400°Cの間です。

高温の利点

PECVD温度範囲の上限付近(例:350~400°C)で動作させると、通常、最高品質の膜が得られます。

これらの膜は、水素含有量が低く、密度が高く、密着性が向上します。これらの温度での表面移動度の増加は、微小な空隙やピンホールの形成を最小限に抑え、より堅牢で安定した材料をもたらします。

低温の必要性

PECVDが従来の化学気相成長法(CVD)よりも優れている主な利点は、大幅に低い温度で動作できることです。

これは、温度に敏感な基板を使用するアプリケーションにとって不可欠です。フレキシブルエレクトロニクス用のプラスチックや、既存の有機層を持つデバイスなどは、従来のCVDの高温によって劣化または破壊されてしまいます。PECVDは、それらの完全性を損なうことなく、これらの材料上に堆積することを可能にします。

トレードオフの理解

温度を選択することは、単一の「最良の」値を見つけることではなく、特定のアプリケーションに必要な妥協点を理解することです。

膜品質 対 基板の完全性

これが中心的なジレンマです。基板が耐えられる温度を使用する必要があります。高温で最高の品質の膜を追求しても、構築しようとしているデバイスを破壊してしまっては意味がありません。

逆に、デリケートな基板を保護するために非常に低い温度を使用すると、膜は多孔質になり、水素が多く含まれ、電子特性や機械的特性が悪くなる傾向があります。

水素含有量のジレンマ

多くのケイ素ベースの膜(窒化ケイ素や酸化ケイ素など)では、取り込まれた水素は性能を低下させる不純物と見なされます。

高温は、膜が成長するにつれて水素を効率的に追い出すのに非常に効果的です。低温プロセスは本質的により多くの水素を閉じ込め、特定の電子アプリケーションにとって大きな欠点となる可能性があります。

多孔度とピンホール

低温では、堆積粒子の表面移動度が低くなります。それらは膜構造内の最適な位置を見つけるよりも、「着地した場所に留まる」傾向があります。

この不動性が微小な空隙の形成につながり、より密度が低く、より多孔質な膜になります。これらの空隙はピンホールとして現れることがあり、誘電体層やバリア層における決定的な破壊点となります。

目標に応じた適切な選択を行う

最適な温度設定は、基板の制限と最終膜の性能要件によって完全に決定されます。

- 最高の膜品質を主な焦点とする場合: 基板と下部のデバイス層が安全に耐えられる最大の温度、通常は300~400°Cの範囲を使用します。

- 感度の高い基板との互換性を主な焦点とする場合: 低温プロセスから開始し、膜品質の固有の妥協を受け入れるか、膜特性を改善するための成膜後のアニーリングを検討します。

結局のところ、温度は、プロジェクト固有の制約の中で膜の特性を微調整するための最も強力なツールです。

概要表:

| 温度範囲 | 膜への主な影響 | 最適用途 |

|---|---|---|

| 高温 (300-400°C) | 高密度、低水素、強い密着性 | 優れた品質のために熱に耐えられる基板 |

| 低温 (室温~300°C) | 多孔性の増加、水素の増加、良好な互換性 | プラスチックなどの温度に敏感な基板 |

KINTEKでPECVDプロセスの可能性を最大限に引き出す

PECVDアプリケーションで膜品質と基板の完全性のバランスを取るのに苦労していませんか? KINTEKは、最適な薄膜堆積のための正確な熱制御を実現するように設計されたCVD/PECVDシステムを含む、先進的な高温炉ソリューションを専門としています。優れた研究開発と社内製造を活用し、フレキシブルエレクトロニクスの感度の高い材料に取り組んでいる場合でも、高性能膜を要求される場合でも、お客様固有の実験的ニーズを満たすための深いカスタマイズを提供します。

当社のテーラーメイドソリューションがお客様の研究室の効率と成果をどのように向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 縦型ラボ用石英管状炉 管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械