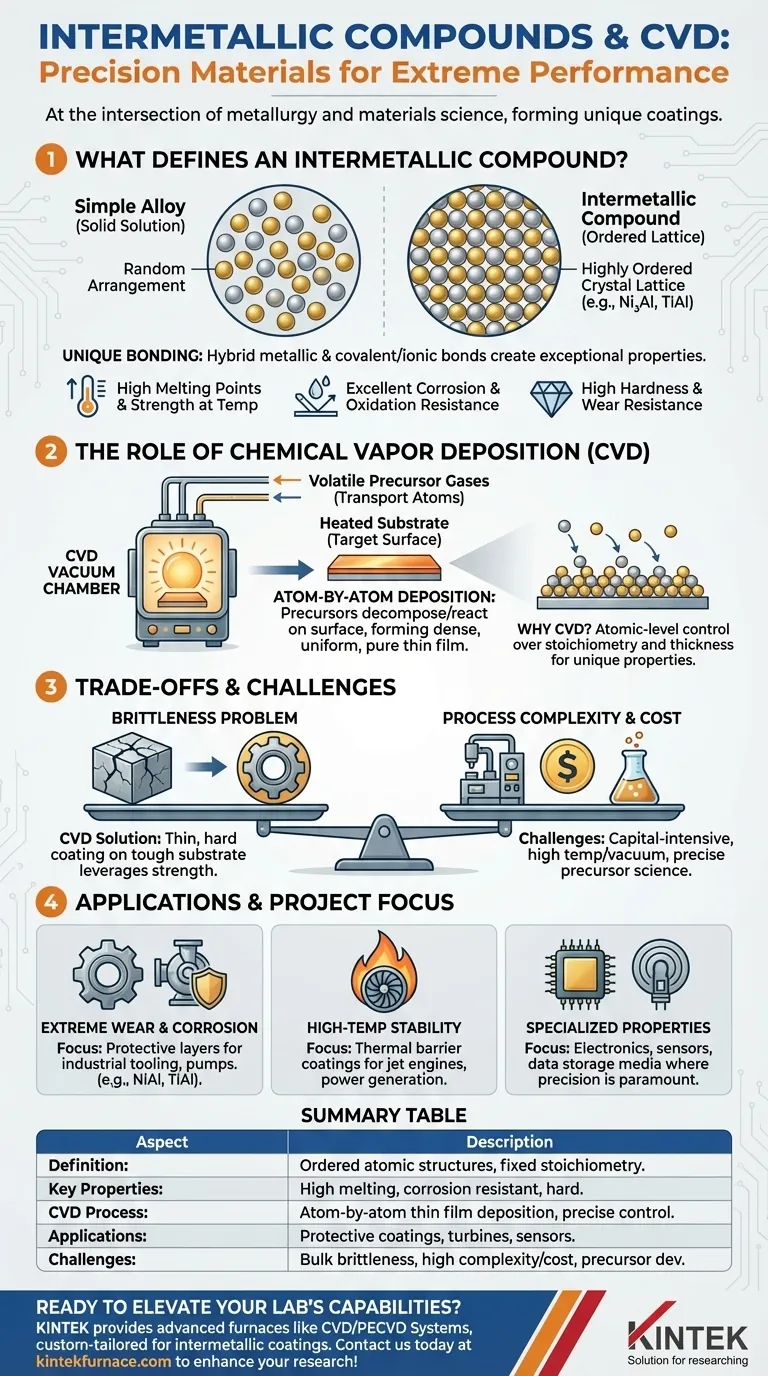

冶金学と材料科学の交差点に位置する金属間化合物は、2つ以上の金属元素が正確かつ規則的に配列されて形成される、独特の材料群です。化学気相成長法(CVD)は、これらの化合物を高性能な薄膜として適用するために使用される洗練された製造プロセスであり、個々の金属の特性をはるかに超える表面特性を生み出します。

この組み合わせの真の力は、CVDの原子レベルの精度を利用して、並外れた硬度、高温強度、耐食性を持つ金属間コーティングを作成することにあります。これらの特性は、従来のバルク合金では達成不可能な場合が多いです。

金属間化合物を定義するものとは?

金属間化合物は、単なる金属の混合物ではありません。その独特で秩序だった構造が、非常に望ましい、そして時には困難な特性の源となっています。

単純な合金を超えて

原子が無作為に配置された固溶体である一般的な合金とは異なり、金属間化合物は高度に秩序だった結晶格子を持っています。異なる金属の原子は、結晶構造内の特定の予測可能な位置を占め、しばしば固定された化学量論比(例:Ni₃AlまたはTiAl)をとります。

独自の結合構造

金属間化合物の結合は、金属結合と共有結合/イオン結合の両方の特性を示すハイブリッドです。この独自の性質が、金属の特性(熱伝導性など)とセラミックの特性(高い硬度や脆性など)の両方を与えています。

注目すべき主要な特性

金属間化合物の秩序だった構造は、物理的特性の強力な組み合わせをもたらします。

- 高融点と高温での強度。

- 優れた耐食性および耐酸化性。

- 高い硬度と耐摩耗性。

化学気相成長法(CVD)の役割

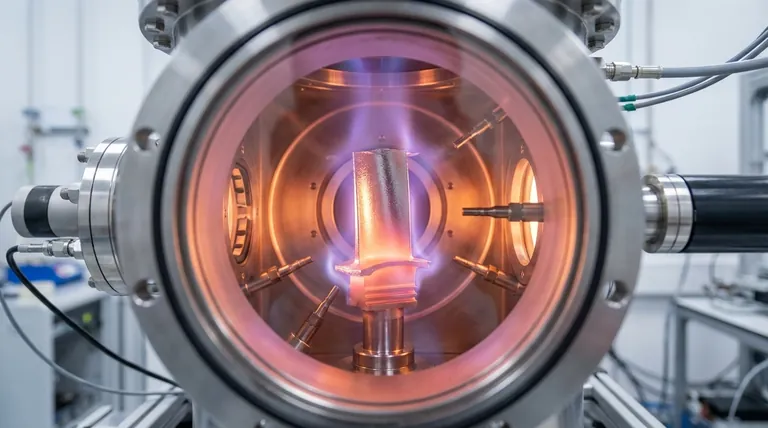

CVDは単なるコーティング方法ではなく、高純度の金属間膜を作成するのに完全に適した、精密なボトムアップ製造技術です。

CVDプロセスの理解

CVDは真空チャンバー内で実行されるプロセスで、必要な金属元素を含む揮発性の前駆体ガスが導入されます。これらのガスは最終的な材料そのものではなく、原子をターゲット表面に輸送するように設計されています。

原子ごとの堆積

基板(コーティングされる部品)は加熱され、前駆体ガスが表面で分解または反応します。これにより、目的の材料が原子ごとまたは分子ごとに堆積し、緻密で均一な高純度の薄膜が形成されます。このプロセスでは、その後の硬化は必要ありません。

なぜ金属間化合物にCVDを使用するのか?

CVDは、金属間化合物の正確で秩序だった結晶構造を形成するために必要な原子レベルの制御を提供します。ガス流量、温度、圧力を慎重に管理することで、エンジニアは膜の化学組成(化学量論)と厚さを正確に指示することができ、これはその独自の特性を達成するために極めて重要です。

トレードオフと課題を理解する

強力ではあるものの、金属間化合物とCVDの組み合わせは、いくつかの固有の複雑さがあるため、要求の厳しい用途に限定されます。

脆性の問題

多くの金属間化合物は、そのバルク形態では非常に脆いため、構造部品としての使用が制限されます。しかし、CVDによって薄く硬いコーティングとして適用される場合、下地の基板の靭性がこの脆性を補い、金属間化合物の主な弱点なしにその長所を活用します。

プロセスの複雑さとコスト

CVDは洗練された資本集約的なプロセスです。真空システム、高温、前駆体ガスの慎重な取り扱いが必要であり、従来のメッキや溶射方法よりも高価になります。

前駆体材料科学

適切な前駆体ガスの開発と選択は大きな課題です。化学物質は、ガスとして輸送されるのに十分な揮発性があり、時期尚早に分解しない程度に安定している必要があり、同時に基板上で予測どおりに反応して目的の金属間化合物を正確に形成する必要があります。

これをプロジェクトにどのように適用するか

CVD金属間コーティングを使用するかどうかは、コンポーネントの性能要件がその複雑さとコストを正当化するかどうかに完全に依存します。

- 極端な摩耗および耐食性が主な焦点である場合:工業用工具、ポンプ部品、または化学処理装置の保護層として、ニッケルアルミナイド(NiAl)やチタンアルミナイド(TiAl)などの金属間コーティングを検討してください。

- 高温安定性が主な焦点である場合:CVDで堆積された金属間化合物は、ジェットエンジンや発電システムのタービンブレードの熱遮断コーティングとして優れた選択肢であり、極度の熱からベースメタルを保護します。

- 特殊な電子的または磁気的特性が主な焦点である場合:CVDによって作成された特定の金属間薄膜は、精度が最も重要となる高度なセンサー、データストレージメディア、および半導体コンポーネントの製造に不可欠です。

金属間化合物の独自の材料特性とCVDの製造精度を組み合わせることで、エンジニアは従来の材料では解決できない問題を解決する高度な表面ソリューションを開発できます。

要約表:

| 側面 | 説明 |

|---|---|

| 定義 | 2つ以上の金属からなる、固定された化学量論比を持つ規則的な原子構造(例:Ni₃Al)。 |

| 主要な特性 | 高融点、高温での強度、耐食性/耐酸化性、硬度、耐摩耗性。 |

| CVDプロセス | 前駆体ガスを用いて原子ごとに堆積させ、精密な制御で純粋で均一な薄膜を形成。 |

| 用途 | 工具、タービンブレード、センサー、半導体などの要求の厳しい環境での保護コーティング。 |

| 課題 | バルク形態での脆性、高いプロセスの複雑さ、コスト、前駆体開発の要件。 |

カスタム高温炉ソリューションで研究室の能力を高める準備はできていますか?KINTEKでは、卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な炉を提供しています。当社の深いカスタマイズにより、金属間コーティングなどに特化した独自の実験ニーズに正確に対応できます。今すぐお問い合わせください。お客様の研究と生産効率をどのように向上できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置