ドロップボトム式クエンチ炉とは、本質的に、金属部品の熱処理のために設計された特殊な産業機器です。その主な機能は、高温加熱室から液体クエンチ槽へ極めて迅速に移送することであり、これはアルミニウム合金のような材料に特定の機械的特性を付与するために不可欠なプロセスです。

ドロップボトム炉の決定的な利点は、単なる熱処理ではなく、**焼入れ遅延**の最小化にあります。この設計により、部品は加熱直後にほぼ瞬時に焼入れされることが保証され、これは多くの高性能合金で所望の金属組織を達成するための唯一の方法です。

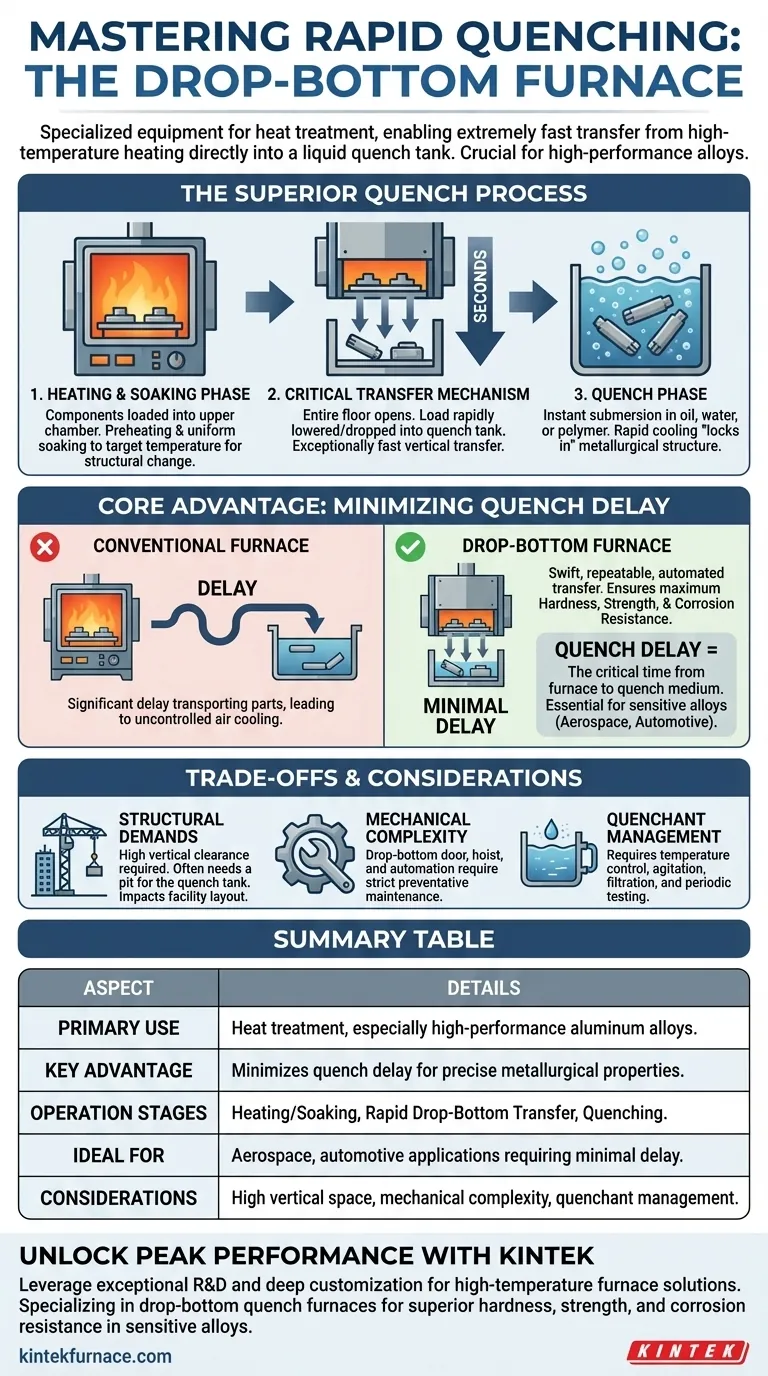

ドロップボトム炉がいかにして優れた焼入れを実現するか

この炉は明確な逐次的な段階で動作し、その物理的設計は最も重要な移行、すなわち焼入れ自体に直接最適化されています。

加熱および保持(ソーク)フェーズ

まず、金属部品が上部の加熱室に装填されます。炉は材料を正確で均一な温度に到達させる(**予熱**と呼ばれるプロセス)した後、**保持(ソーク)**フェーズでその温度を維持します。これにより、部品の形状に関係なく、結晶構造を変化させるために必要な目標温度に全体が到達することが保証されます。

決定的な移送メカニズム

ここで「ドロップボトム」設計がその価値を発揮します。加熱室の床全体が開き、炉床の負荷がそのすぐ下に配置されたクエンチ槽へ急速に降下または落下します。この垂直方向の移送は非常に速く、しばしば数秒しかかかりません。

焼入れフェーズ

クエンチ槽に浸漬されると、部品は極めて急速に冷却されます。焼入れ媒体は、材料と所望の最終特性に基づいて選択され、通常は**油、水、またはポリマー溶液**です。この急速な冷却により、保持フェーズ中に達成された金属組織が「固定」されます。

中心的な利点:焼入れ遅延の最小化

この速度がなぜそれほど重要なのかを理解することが、この炉の目的を理解する鍵となります。

焼入れ遅延とは何か?

**焼入れ遅延**とは、熱い部品が炉の加熱室を離れた瞬間から、クエンチ媒体に完全に浸漬されるまでの時間です。この短い間隔中、部品は外気にさらされ、予期せぬ冷却が始まります。

遅延が材料特性に与える影響

特に航空宇宙や高性能自動車用途で使用される合金の多くにとって、数秒の遅延でさえ許容できません。空気中での制御されない冷却は、金属の内部構造が望ましくない方法で変化することを許し、その最大の**硬度、強度、耐食性**に達することを妨げます。

ドロップボトム設計が優れている理由

従来の炉では、フォークリフトやコンベヤーで部品を別のクエンチ槽に移動させる必要がある場合があります。これにより、大幅で不均一な焼入れ遅延が発生します。ドロップボトム炉は、加熱ステージと焼入れステージを垂直方向に統合し、移送を迅速かつ再現性のある自動化されたプロセスにし、遅延を最小限に抑えることを保証します。

トレードオフと考慮事項の理解

非常に効果的である一方で、この設計には特有の操作上および施設上の要件が伴います。

構造的およびスペースの要件

ドロップボトム炉は本質的に背の高い構造物です。これらはかなりの垂直クリアランスを必要とし、多くの場合、クエンチ槽を収容するために床下にピットを掘削する必要があり、施設のレイアウトと設置コストに影響を与えます。

機械的複雑性

ドロップボトムのドア、ホイスト機構、および関連する自動化は複雑なシステムです。信頼性の高い安全な操作を保証するために、可動部品の潤滑、シールや吊り上げコンポーネントの検査を含む厳格な予防保全が必要です。

クエンチ液の管理

焼入れ媒体自体も注意深い管理が必要です。その温度を制御し、撹拌し、ろ過し、バッチごとに一貫した冷却速度を保証するために定期的に試験・交換する必要があります。

目標に合わせた適切な選択

熱処理炉の選択は、部品の金属学的要件に完全に依存します。

- もしあなたの主な焦点が、高性能アルミニウム合金の処理である場合: 固溶化処理にとって最小限の焼入れ遅延の必要性が交渉の余地がないため、ドロップボトム炉は業界標準です。

- もしあなたの主な焦点が、敏感な合金の最大の硬度と強度を得ることである場合: この設計によって提供されるほぼ瞬時の焼入れは、劣化する前に所望の金属組織特性を固定するために不可欠です。

- もしあなたの主な焦点が、あまり敏感でない鋼の汎用熱処理である場合: バッチ炉や連続ベルト炉などの他の設計は、材料に対してわずかに長い焼入れ遅延が許容される場合、より費用対効果の高いソリューションを提供する可能性があります。

結局のところ、ドロップボトム炉の選択は、妥協のない金属学的精度の必要性によって決定されます。

概要表:

| 側面 | 詳細 |

|---|---|

| 主な用途 | 急速焼入れのための金属部品、特に高性能アルミニウム合金の熱処理。 |

| 主な利点 | 焼入れ遅延を最小限に抑え、硬度や強度などの正確な金属学的特性を保証する。 |

| 操作段階 | 加熱/保持、急速なドロップボトム移送、油/水/ポリマーでの焼入れ。 |

| 理想的な用途 | 焼入れ遅延の最小化を必要とする航空宇宙、自動車用途。 |

| 考慮事項 | 高い垂直スペース、機械的複雑性、クエンチ液管理の必要性。 |

KINTEKで高性能合金の最高のパフォーマンスを引き出す

KINTEKは、卓越した研究開発と社内製造を活用し、先進的な高温炉ソリューションを多様な研究所に提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件に正確に対応するための強力な深いカスタマイズ能力によって補完されています。最小限の焼入れ遅延が要求される敏感な合金を扱っている場合、当社のドロップボトム式クエンチ炉は、優れた硬度、強度、耐食性のために必要な迅速かつ正確な熱処理を提供できます。お客様固有の目標に合わせてソリューションを調整する方法について、今すぐお問い合わせください!

ビジュアルガイド