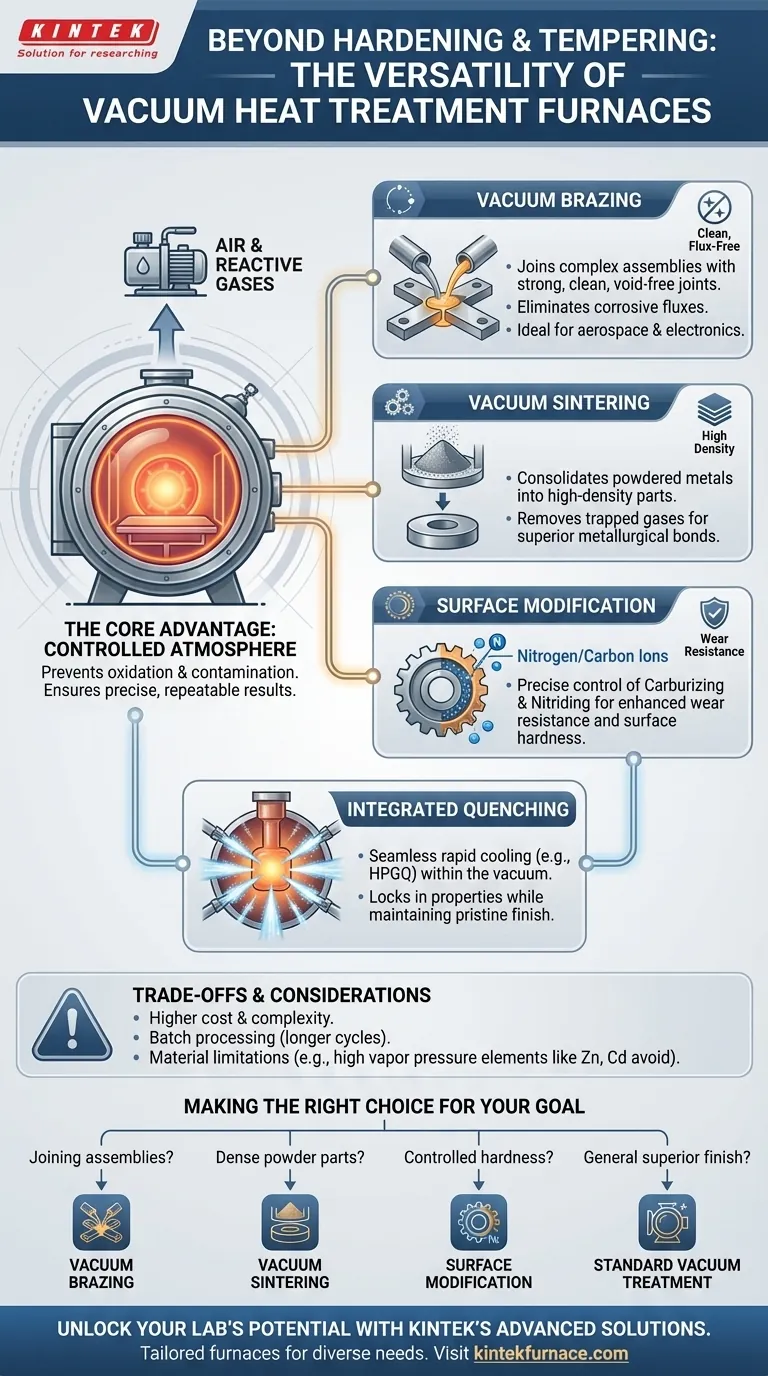

標準的な焼き入れ焼き戻しを超えて、真空炉は高度な材料接合および表面改質プロセスを実行できる非常に多用途なツールです。強力でクリーンな接合部を作成するための真空ろう付け、粉末金属を密な部品に固結させるための真空焼結、耐摩耗性を向上させるための浸炭や窒化などの表面処理を実行できます。

真空炉の主な利点は熱だけではなく、それが作り出す高度に制御された汚染のない環境です。これにより、単一のサイクルで複数のデリケートなプロセスを実行でき、酸化を完全に防ぐことで最終部品の品質、強度、表面仕上げを向上させることができます。

核心的な利点:制御された雰囲気

真空炉を特徴づけるのは、空気やその他の反応性ガスの除去です。この基本的な能力こそが、プロセスの多様性を解き放ちます。

酸化と汚染の防止

ほぼ真空で動作することにより、炉は酸素やその他の大気中の汚染物質を除去します。これにより材料表面での酸化物(スケール)の生成を防ぎ、通常は後処理のクリーニングを必要としない、明るくきれいな仕上がりになります。

プロセスの純度と再現性の確保

真空は不活性なベースラインを作成します。これは、特定のプロセス(窒化のための窒素など)のために導入されたガスが、存在する唯一の反応性因子であることを意味します。これにより、サイクルごとに非常に正確でコンピューター制御された再現性のある結果が得られます。

真空環境によって可能になる主要なプロセス

標準的な焼鈍や焼き戻しに使用されますが、真空環境はいくつかの他の先進的な製造プロセスにとって極めて重要です。

真空ろう付け

ろう付けは、フィラーメタルを溶かし、接合部に流し込むことによって、2つ以上の金属部品を接合するプロセスです。

これを真空下で行うことで、例外的に強力で、クリーンで、空隙のない接合部が得られます。これにより、内部に閉じ込められてアセンブリの完全性を損なう可能性のある腐食性のフラックスが不要になります。これは航空宇宙部品や電子部品にとって極めて重要です。

真空焼結

焼結は、粉末から材料を加熱し、融点以下で熱を加えて固体塊に圧縮・成形するプロセスです。

真空焼結は、粉末金属またはセラミックスから気孔率を最小限に抑えた高密度部品を作成するために不可欠です。真空は粉末から閉じ込められたガスを除去し、最終部品の優れた冶金結合と強化された機械的特性につながります。

表面改質プロセス

これらのプロセスは、主に硬度と耐摩耗性を向上させるために、部品表面の化学的性質を変化させます。

真空炉では、真空浸炭(炭素の添加)や窒化(窒素の添加)などのプロセスが精密に制御されます。真空により、導入されたガスが純粋であり、表面と予測どおりに反応することが保証され、ケース深さと硬度の正確な制御が可能になります。

単一サイクル内での焼き入れの統合

多くの熱処理では、所望の材料特性を固定するために急速な冷却ステップ、すなわち焼き入れが必要です。最新の真空炉はこのステップをシームレスに統合します。

焼き入れの役割

焼き入れは、熱によって変化した金属の結晶構造を「固定」します。焼き入れの速度と媒体が、部品の最終的な硬度と延性を決定します。

一般的な焼き入れ方法

真空炉にはさまざまな焼き入れシステムを装備できます。古いシステムでは 油 や 水 を使用する場合がありますが、最新の炉では 高圧ガス焼き入れ(HPGQ) への依存度が高まっています。

窒素やアルゴンなどの不活性ガスを使用して焼き入れを行うことで、部品の pristine な表面仕上げを維持しながら、硬化と冷却の全サイクルを密閉された制御された真空環境内で実行できます。

トレードオフと考慮事項の理解

強力ではありますが、真空炉は万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

高い初期コストと複雑性

真空炉システムは、関連するポンプ、シール、制御システムと相まって、従来の雰囲気炉と比較して多額の資本投資となります。また、操作とメンテナンスには専門的な知識が必要です。

バッチ処理とサイクル時間

真空炉は本質的に バッチ処理 ツールです。チャンバーの排気、熱サイクル(熱処理サイクル)の実行、そして負荷の冷却にかかる時間は、連続ベルト炉の操作よりも長くなる可能性があり、特定の高容量・低マージン部品には不向きです。

材料の制限

特定の材料は真空処理に適していません。高い蒸気圧 を持つ元素、例えば亜鉛、カドミウム、鉛、マグネシウムなどは、高温で真空中で「アウトガス」または蒸発する可能性があります。これは炉を損傷し、将来の負荷を汚染する可能性があります。

目標に合わせた適切な選択

真空炉の多様性により、特定の製造目的に合わせて調整できます。

- 主な焦点が、複雑で高純度のアセンブリの接合である場合: 真空ろう付けは、フラックスの閉じ込めとろう付け後のクリーニングを排除するため、理想的な選択肢です。

- 主な焦点が、粉末から高密度でニアネットシェイプの部品を作成することである場合: 真空焼結は、大気法と比較して優れた密度と機械的特性を提供します。

- 主な焦点が、高度に制御された表面硬度の達成である場合: 真空浸炭または窒化は、純粋なプロセス雰囲気を保証することで比類のない精度を提供します。

- 主な焦点が、優れた表面仕上げを伴う一般的な熱処理である場合: 標準的な真空焼鈍、焼き入れ、焼き戻しにより、表面の酸化や変色を防ぎます。

その能力の全範囲を理解することにより、真空炉を製品品質と運用効率の両方を高める多目的ソリューションとして活用できます。

要約表:

| プロセス | 主な利点 |

|---|---|

| 真空ろう付け | 腐食性のフラックスなしで強力でクリーンな接合部を作成 |

| 真空焼結 | 粉末金属から高密度部品を製造 |

| 表面改質(例:浸炭、窒化) | 精密な制御で耐摩耗性を向上 |

| 統合された焼き入れ | 制御された真空下で表面仕上げを維持 |

KINTEKの先進的な高温炉ソリューションで研究室の可能性を最大限に引き出しましょう! 優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な実験室にテーラーメイドの真空熱処理炉を提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験的ニーズに正確に対応し、プロセスの効率と材料の品質を向上させます。今すぐお問い合わせいただき、当社のソリューションがお客様の業務をどのように向上させるかをご相談ください!

ビジュアルガイド