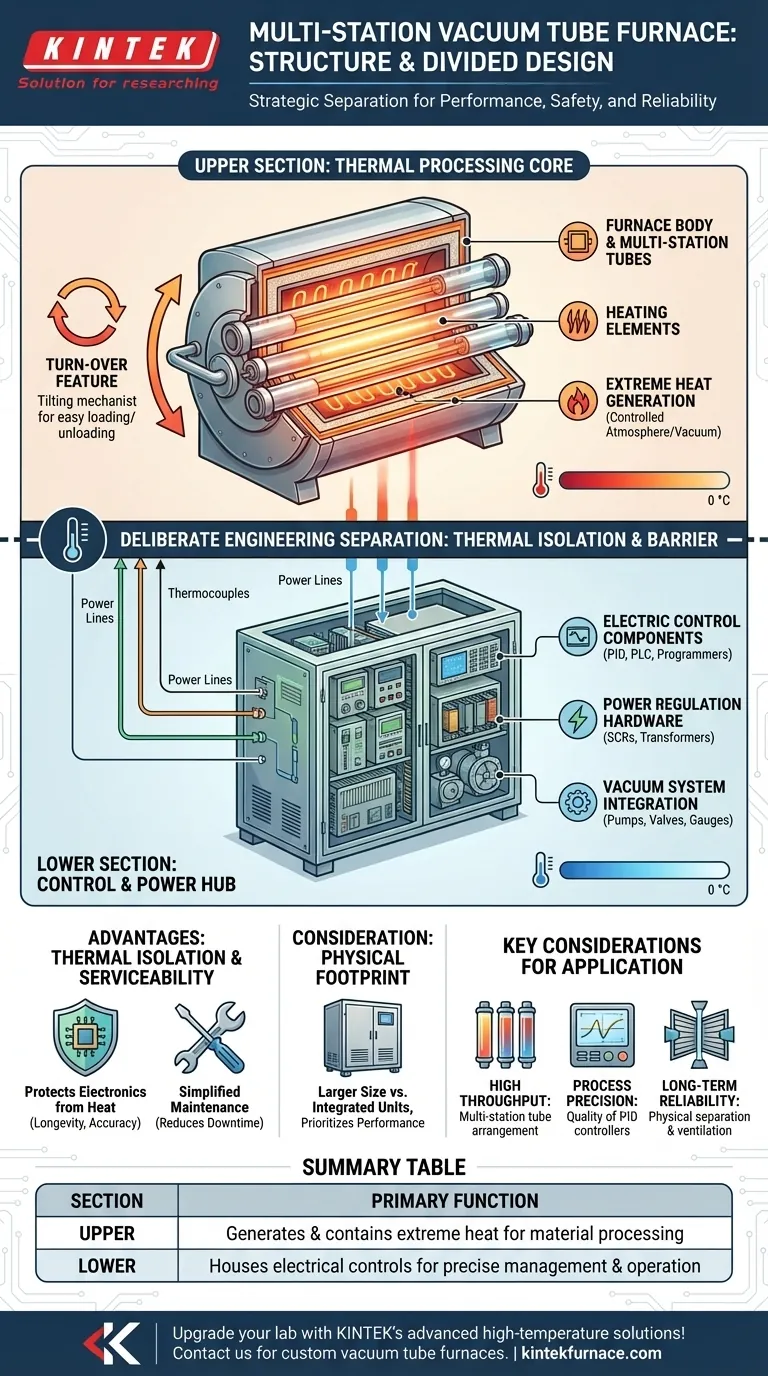

核となる部分では、多ステーション真空管炉は戦略的に2つの主要なセクションに分割されています。上部は高温炉本体と処理チューブを収容し、下部はすべての必須の電気制御部品を収容します。この分離は恣意的なものではなく、熱管理、安全性、および運転信頼性の原則によって推進される基本的な設計上の選択です。

多ステーション真空管炉の二分割構造は、意図的なエンジニアリングソリューションです。これにより、熱に敏感な電子制御部と炉の極度の温度が隔離され、システムの長寿命化、正確なプロセス制御、およびメンテナンスの簡素化が保証されます。

上部セクション:熱処理のコア

上部セクションは、主要な材料処理が行われる場所です。これは、制御された雰囲気または真空下で極度の熱を生成し、保持するように設計されています。

炉本体とチューブ

炉の主要な本体には、加熱エレメント、断熱材、および炉チューブ自体が含まれます。このチューブは、熱処理のためにサンプルが配置される密閉されたチャンバーです。

「多ステーション」とは、炉が複数のチューブを備えており、異なるサンプルの同時処理や、より長いプロセスゾーンにわたる特定の温度勾配の作成を可能にすることを意味します。

「反転」機能

多くの設計には、反転または傾斜させることができる炉本体が含まれています。この機能は加熱プロセス自体のためではなく、炉チューブとサンプルの積み下ろしを容易にし、オペレーターの人間工学と安全性を大幅に向上させるために役立ちます。

下部セクション:制御および電力ハブ

下部セクションは、装置全体の頭脳および中枢神経系として機能します。熱源の物理的に下に配置することで、自然対流を利用して冷却を助けます。

電気制御部品

この領域には、温度コントローラー(PIDコントローラーなど)、プロセスプログラマー、および加熱サイクルを自動化するプログラマブルロジックコントローラー(PLC)が収容されます。これらのコンポーネントは熱に対して最も敏感であり、精度のために安定した動作環境を必要とします。

電源および真空システム統合

下部キャビネットには、加熱エレメントに送られる大電流を管理する変圧器やサイリスタ(SCR)などの電源調整ハードウェアも含まれています。関連する真空システム(ポンプ、バルブ、ゲージ)の制御は、一元化された操作のために通常、この同じ制御ハブに統合されています。

分割構造のトレードオフの理解

この一般的な設計は、パフォーマンスと信頼性に焦点を当てた一連の意図的なエンジニアリング上のトレードオフを表しています。

利点:熱的隔離

最も重要な利点は熱的隔離です。電子機器は高温にさらされると急速に劣化します。それらを炉チャンバーから分離することで、制御システムの寿命と信頼性が劇的に向上し、不正確な読み取りやシステム障害を防ぎます。

利点:保守性

システムを分離することにより、メンテナンスがはるかに簡単になります。エンジニアは、高温炉アセンブリに干渉したり分解したりすることなく、下部セクションの制御電子機器で作業できるため、ダウンタイムが短縮されます。

考慮事項:設置面積

主なトレードオフは、より大きな物理的設置面積です。単一の統合ユニットの方がコンパクトかもしれませんが、分割設計は最小限の床面積よりも長期的なパフォーマンスを優先します。上部セクションと下部セクション間の接続(電源ライン、熱電対)も複雑さを増します。

アプリケーションの重要な構造上の考慮事項

この構造を理解することは、特定の研究室または生産ニーズに基づいて炉を評価するのに役立ちます。

- 主な焦点が高スループットである場合:上部セクションにある「多ステーション」チューブの数と配置が最も重要な特徴となります。

- 主な焦点がプロセスの精度である場合:下部セクションに収容されているPIDコントローラーと熱電対の品質と隔離が最も重要です。

- 主な焦点が長期的な信頼性である場合:上部セクションと下部セクション間の物理的な分離と換気は、適切に設計された耐久性のあるシステムの重要な指標となります。

結局のところ、多ステーション真空管炉の分割構造は、目的を持った設計の証であり、各コンポーネントが最適な環境で動作することを保証します。

概要表:

| セクション | 主要コンポーネント | 主な機能 |

|---|---|---|

| 上部セクション | 炉本体、加熱エレメント、断熱材、多ステーションチューブ | 制御された雰囲気または真空下での材料処理のために極度の熱を生成・保持する |

| 下部セクション | 温度コントローラー(PID)、PLC、電源レギュレーター(SCR)、真空システム制御 | 熱から隔離された、正確な温度管理、自動化、およびシステム動作のための電気制御を収容する |

KINTEKの先進的な高温炉ソリューションで研究室をアップグレードしましょう!優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な研究室に信頼性の高い多ステーション真空管炉を提供します。当社の強力な深いカスタマイズ能力により、効率と精度の向上のために、お客様固有の実験要件に正確に対応することが保証されます。効率と精度の向上のために、お客様固有の実験要件に正確に対応することが保証されます。今すぐお問い合わせいただき、熱処理ワークフローを最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- マルチゾーン実験室用石英管状炉 管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉