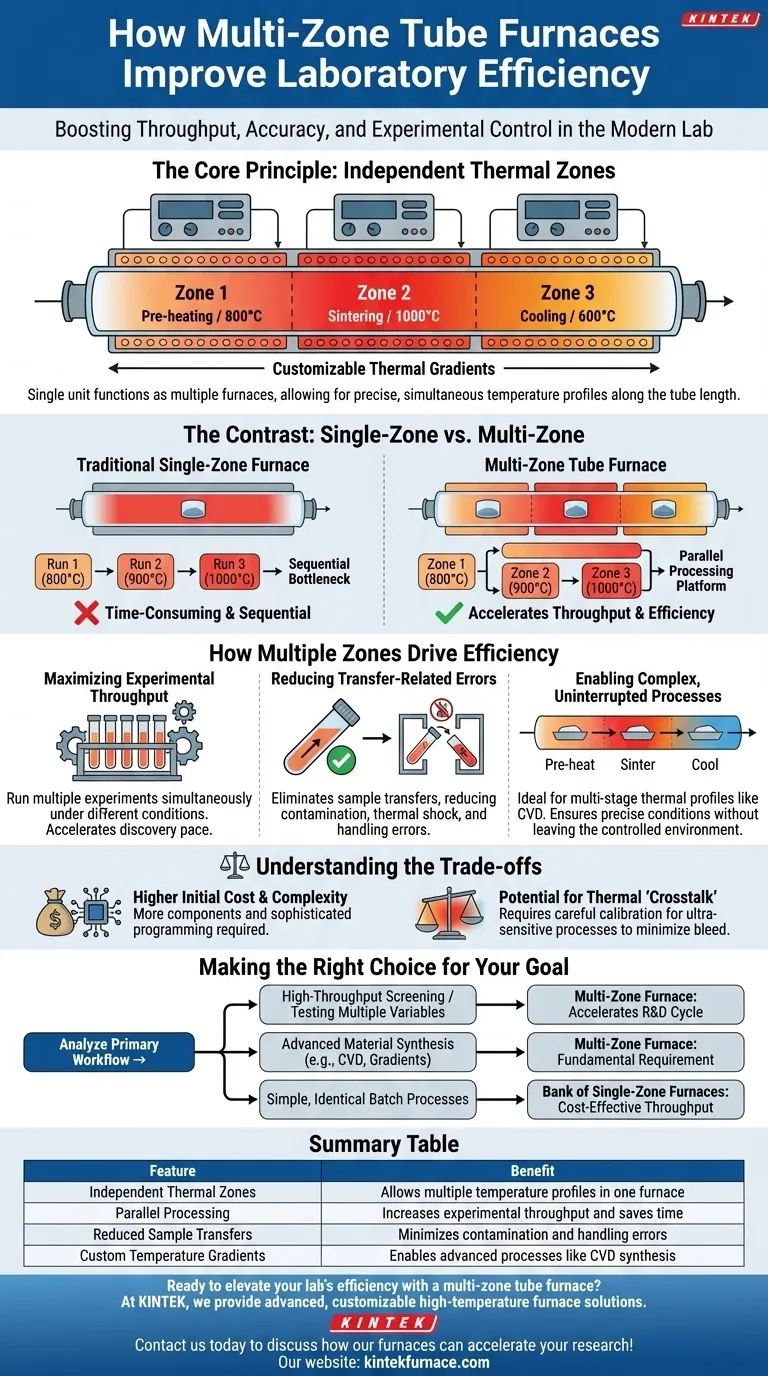

マルチゾーン管状炉は、一台で複数の試料を異なる温度条件下で同時処理できるため、ラボの効率を大幅に向上させます。これにより、複数の加熱炉が不要になり、搬送に関連するエラーが減少し、実験スループットが向上します。プログラマブル制御により加熱プロファイルの精密なカスタマイズが可能で、エネルギー効率に優れた設計により運転コストを最小限に抑えます。これらの炉は金属焼結からセラミック加工まで、多様な材料と用途に対応し、研究および工業ラボの汎用ツールとなっています。

キーポイントの説明

-

マルチゾーン同時処理

- マルチゾーン管状炉は、独立して制御される加熱ゾーンを備え、単一のチャンバー内で異なる温度プロファイルを同時に実行できます。

- 例研究者がセラミック試料を1500℃で焼結する一方、金属合金を800℃でアニールすることができます。

- 装置間の試料移動が不要になるため、コンタミネーションのリスクやハンドリングエラーが減少します。

-

カスタマイズ可能な温度プロファイル

- プログラム可能な制御により、各ゾーンの加熱速度、保持時間、冷却モードを正確に調整できます。

- ジルコニアセラミックスや半導体基板のように、特定の熱サイクルが最終的な特性を決定する先端材料には不可欠です。

- サポート ボトムリフト炉 繊細な試料の出し入れが容易な設計

-

エネルギー効率とスペース効率

- 複数の熱プロセスを1つのユニットに統合することで、ラボのスペース要件を削減します。

- 再生冷却や可変周波数ドライブ(VFD)などの省エネ機能により、別々の炉を運転するよりも運転コストを削減できます。

-

材料の多様性

- 1800℃までの温度範囲とカスタマイズ可能な雰囲気(真空、不活性ガス)で、多様な材料(金属、セラミック、複合材料)に対応。

- 例えば、隣接するゾーンの低真空と不活性ガス下での鋼鉄の挙動をテストするなど、比較研究が可能。

-

プロセスの標準化

- 内蔵の焼結プログラムにより、研究開発および品質管理に不可欠な実験間の再現性を確保します。

- 手作業による炉移動のばらつきを低減し、より信頼性の高いデータが得られます。

これらの機能を統合することで、マルチゾーン管状炉はワークフローを合理化し、コストを削減し、研究を加速します。このような統合によって、現在のプロセスにどのような利点があるでしょうか?

総括表

| 特徴 | メリット |

|---|---|

| 同時マルチゾーン処理 | 1つのチャンバー内で異なる温度プロファイルを実行することで、複数の炉が不要になります。 |

| カスタマイズ可能な温度プロファイル | 各ゾーンの加熱率、保持時間、冷却モードを正確に制御。 |

| エネルギー効率とスペース効率 | 複数のプロセスを1つのユニットに統合することで、ラボのスペースを節約し、運用コストを削減します。 |

| 材料の多様性 | カスタマイズ可能な雰囲気(真空、不活性ガス)で金属、セラミック、複合材料をサポートします。 |

| プロセスの標準化 | 内蔵プログラムにより再現性を確保し、ばらつきを抑えてデータの信頼性を向上させます。 |

効率と精度を高めるために設計されたKINTEKの先進的なマルチゾーン管状炉で、ラボをアップグレードしてください。マッフル炉、管状炉、回転炉、CVD/PECVDシステムなど、KINTEKのソリューションは、お客様独自の実験ニーズに対応するカスタマイズ能力によって支えられています。 今すぐお問い合わせください ラボのワークフローを最適化する方法についてご説明します!

お探しの製品

リアルタイムモニタリング用高真空観察窓 信頼性の高いシステム制御のためのステンレス製真空バルブ 高出力アプリケーション用高精度真空電極フィードスルー 高温安定性用二珪化モリブデン発熱体 先端材料合成用MPCVDダイヤモンド蒸着システム

ビジュアルガイド

関連製品

- マルチゾーン実験室用石英管状炉 管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械