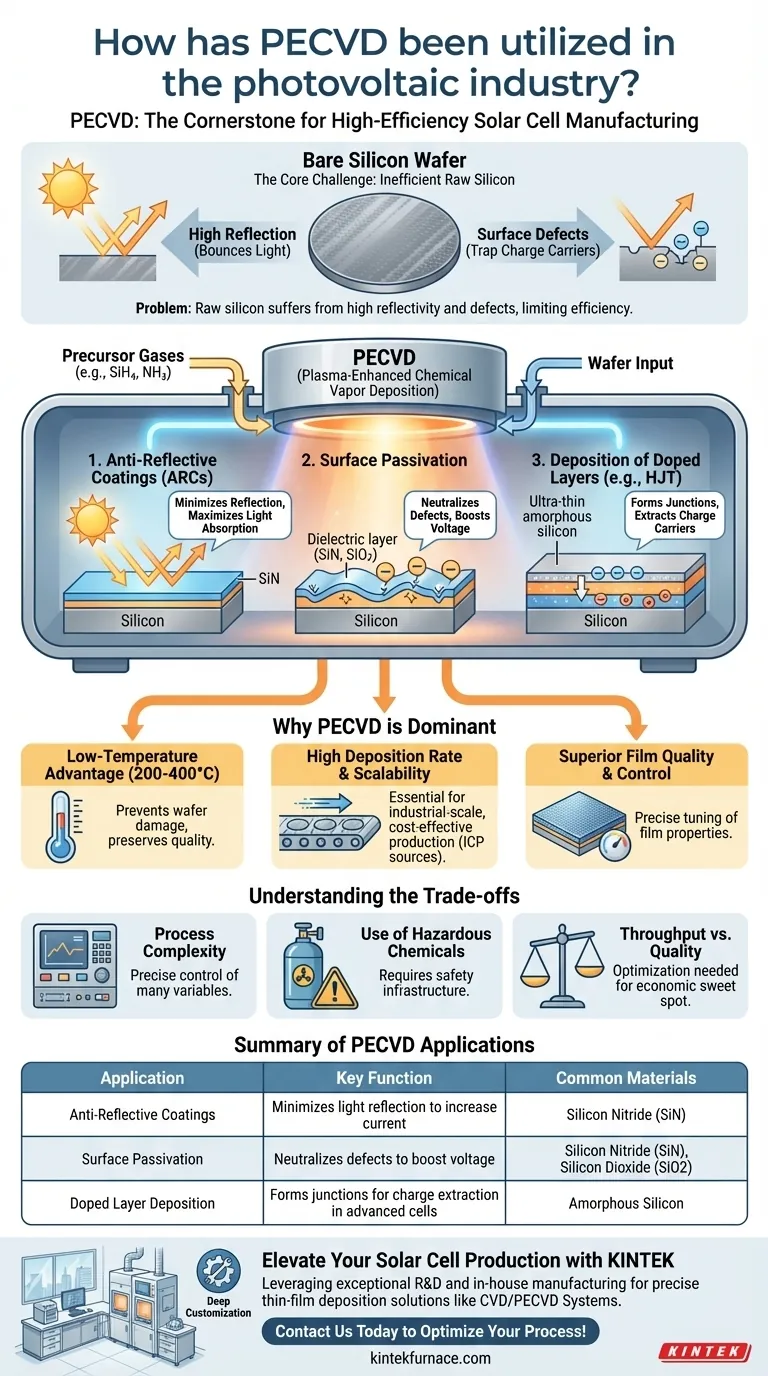

太陽光発電業界において、PECVDは極めて重要な技術であり、結晶シリコン太陽電池上に重要な薄膜を堆積させるために使用されています。これらの薄膜は、光吸収を最大化するための反射防止膜として、またシリコン表面の電気的欠陥を中和するためのパッシベーション層として機能します。プラズマCVD(PECVD)を使用する主な目的は、完成した太陽電池パネルの全体的な効率と長期的な耐久性を大幅に向上させることです。

太陽電池製造における核心的な課題は、基礎となるシリコンウェーハを損傷することなく、高性能な機能層を追加することです。PECVDは、その低温プラズマプロセスにより、高品質の膜を高速で堆積できるため、費用対効果の高い工業規模の生産に完全に適しており、主要なソリューションとなっています。

核心的な課題:太陽電池効率の最大化

なぜ生のシリコンだけでは不十分なのか

裸の研磨済みシリコンウェーハだけでは、それ自体で効率的な太陽電池にはなりません。これには、貴重な太陽光を跳ね返してしまう高い表面反射率と、光によって生成される電荷キャリア(電子と正孔)を捕捉してしまう表面欠陥という2つの根本的な損失メカニズムがあります。

機能性薄膜の役割

これらの限界を克服するために、製造業者はウェーハの表面にいくつかの極薄層を追加します。各層は特定の機能を果たし、それらの複合効果により、単純なシリコンウェーハが高効率の太陽光発電デバイスへと変換されます。ここにPECVDが不可欠となる理由があります。

太陽電池製造におけるPECVDの重要な役割

反射防止膜(ARC)

PECVDの最も目に見える応用は、現代の太陽電池に特徴的な濃い青色または黒色の外観を与える反射防止膜の作成です。

この層は、通常窒化シリコン(SiN)でできており、セルの表面からの光の反射を最小限に抑えるように特定の厚さに精密に設計されています。より多くの光子がシリコンに侵入することを保証することで、ARCはセルが生成できる電流の量を直接増加させます。

表面パッシベーション

表面パッシベーションは目に見えませんが、セルの効率を高めるためにはおそらくより重要な機能です。シリコンウェーハの表面と端には、電荷キャリアの「トラップ」として機能する原子レベルの不完全性が多数存在します。

PECVDは、窒化シリコン(SiN)や二酸化シリコン(SiO2)などの誘電体層を堆積させるために使用され、これらの欠陥を効果的に中和します。この「パッシベーション」により、電子と正孔の損失が防止され、セルの電圧と全体的な出力が劇的に増加します。多くの場合、窒化シリコンARCは、反射防止と表面パッシベーションの両方の二重の目的を果たします。

ドーピング層の堆積

HJT(ヘテロ接合型内因性薄膜)などのより高度な太陽電池構造では、PECVDは非晶質(非結晶性)シリコンの極薄層を堆積させるためにも使用されます。これらの層は、電荷キャリアの分離と抽出に非常に効果的な重要な半導体接合を形成します。

PECVDが主要技術である理由

低温の利点

PECVDの最も大きな利点は、低温(通常200~400℃)で動作できることです。熱CVDのような代替方法は、高品質のシリコンウェーハの敏感な特性を劣化させ、その性能の可能性を損なう可能性のあるはるかに高い温度を必要とします。

スケーラビリティのための高い堆積速度

太陽光発電が費用対効果の高いものであるためには、製造は高速でスケーラブルでなければなりません。誘導結合プラズマ(ICP)源をよく使用する最新のPECVDシステムは、「高速インライン堆積」を可能にします。これにより、ウェーハの迅速で連続的な処理が可能になり、大量生産とワットあたりのコスト削減に不可欠です。

優れた膜質と制御

PECVD反応炉内のプラズマ環境は、低イオンエネルギーで高密度の反応性種を提供します。これにより、非常に高密度で均一かつ高品質な膜の形成が可能になります。このプロセス制御は、ARCの正確な屈折率や誘電体層の欠陥パッシベーション能力など、膜の特性を調整するために不可欠です。

トレードオフの理解

プロセスの複雑さ

PECVDシステムは、ガス混合物、圧力、プラズマ出力、温度など、多数の変数を精密に制御する必要がある洗練された機械です。数百万枚のウェーハ全体でプロセスの安定性と均一性を維持することは、重要なエンジニアリングの課題です。

前駆体化学物質の使用

このプロセスは、シラン(SiH₄)やアンモニア(NH₃)などの有害な可能性のある前駆体ガスに依存しています。PECVD施設を運営するには、安全プロトコル、ガス処理インフラ、および排気システムへの多大な投資が必要です。

スループット vs. 品質

PECVDは高いスループットを可能にしますが、堆積速度と最終的な膜質の間には本質的なトレードオフがあります。製造業者は、競争力のあるコストで高性能なセルを提供する経済的な最適な点を見つけるために、常にプロセスを最適化する必要があります。

目標に合った選択をする

- セルの効率向上を最優先する場合: PECVDプロセスを習得し、最高の品質のパッシベーション層と反射防止層を堆積させます。これらはセルの電圧と電流を直接向上させます。

- 製造とコスト削減を最優先する場合: 最新のインラインPECVDツールの高いスループット機能を活用して、サイクル時間を短縮し、ワットあたりの製造コストを削減します。

- 研究開発を最優先する場合: PECVDの柔軟性を利用して、新規材料を実験し、次世代セルアーキテクチャに必要な複雑な多層スタックを堆積させます。

PECVDの機能を理解することは、現代の高効率太陽電池がどのようにして実現され、手頃な価格になるのかを理解する上で不可欠です。

概要表:

| 用途 | 主要機能 | 一般的な材料 |

|---|---|---|

| 反射防止膜 | 光の反射を最小限に抑え、電流を増加させる | 窒化シリコン(SiN) |

| 表面パッシベーション | 欠陥を中和し、電圧を向上させる | 窒化シリコン(SiN)、二酸化シリコン(SiO2) |

| ドーピング層堆積 | 高度なセルで電荷抽出のための接合部を形成する | アモルファスシリコン |

KINTEKの先進的なPECVDソリューションで太陽電池生産を向上させましょう!卓越した研究開発と自社製造を活かし、当社はCVD/PECVDシステムのような高温炉システムを多様な研究機関に提供し、精密な薄膜堆積を可能にします。当社の強力な詳細カスタマイズ能力は、お客様固有の実験ニーズに合わせて調整されたソリューションを保証し、効率とスケーラビリティを高めます。今すぐお問い合わせください。太陽光発電プロセスを最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉