その核心において、真空浸炭は熱処理が行われる環境を根本的に変えることで表面品質を向上させます。酸素やその他の大気汚染物質を除去することにより、このプロセスは酸化や脱炭といった一般的な表面欠陥の根本原因を排除し、クリーンで明るい仕上げと優れた冶金学的完全性をもたらします。

重要な洞察は、従来の浸炭が敵対的な雰囲気と戦うのに対し、真空浸炭は雰囲気を完全に除去するという点です。これにより、目に見える表面スケールだけでなく、部品の機械的性能と疲労寿命を損なう微視的な表面下欠陥も防止されます。

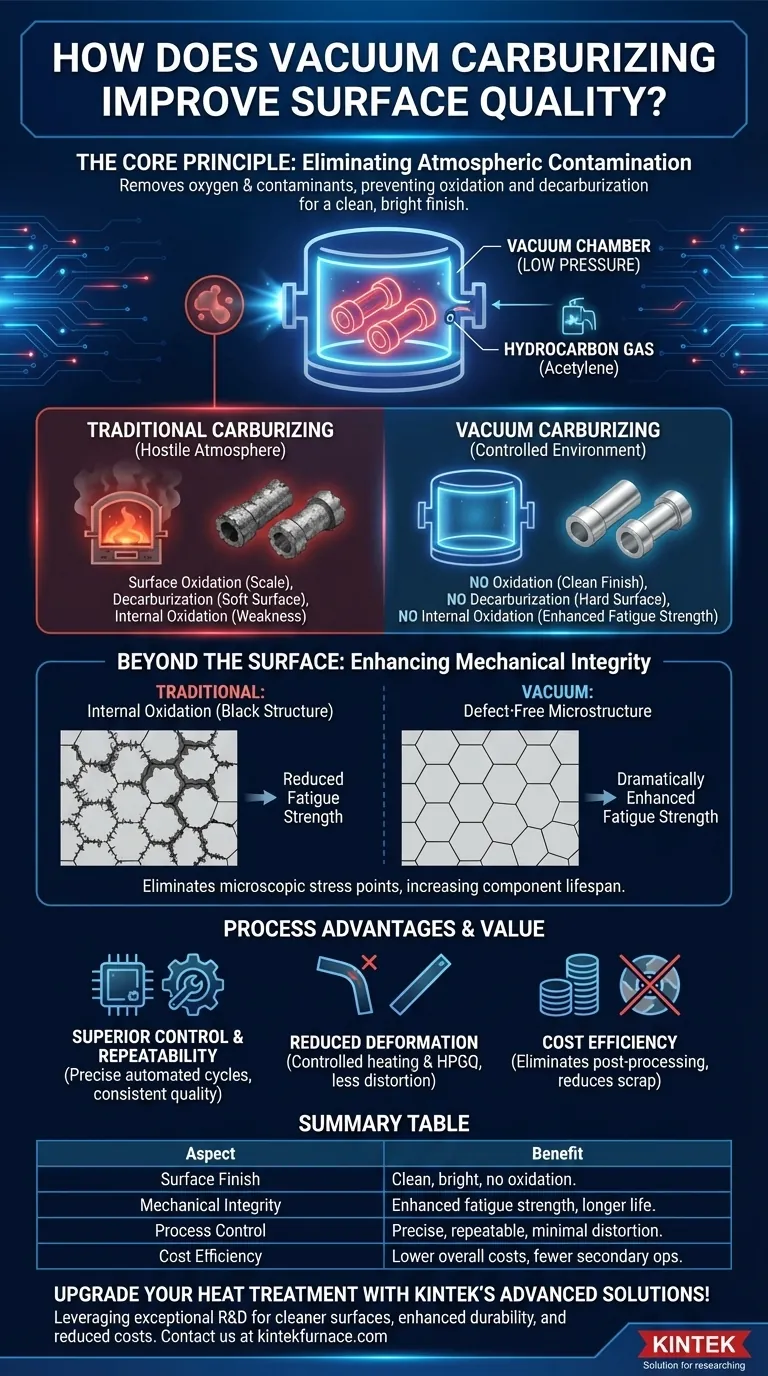

核心原理:大気汚染の排除

真空浸炭の主要な利点は、制御された低圧環境でプロセスを実行することに起因します。これにより、加熱された金属表面と周囲の雰囲気との間で望ましくない化学反応が防止されます。

真空浸炭とは?

真空浸炭、または低圧浸炭(LPC)は、表面硬化処理の一種です。部品は真空チャンバー内で、通常1600~1950°F(870~1070°C)の高温に加熱されます。

次に、炭化水素ガス(最も一般的にはアセチレン)が非常に低い圧力で導入されます。ガスは分解し、炭素が鋼の表面に拡散して硬く耐摩耗性のある層、すなわち「ケース」を形成します。

表面酸化の防止

従来の熱処理では、高温により金属表面が空気中の酸素と反応し、暗く粗い酸化皮膜を形成します。

真空浸炭は酸素を除去するため、この反応は発生しません。その結果、元の金属光沢と明るく滑らかな表面仕上げを保持した部品が得られ、その後の洗浄や研磨の必要がなくなります。

脱炭の回避

脱炭とは、鋼の表面から炭素が失われることであり、大気炉で発生する可能性があります。これにより、表面が意図よりも軟化し、耐摩耗性が低下します。

真空浸炭における精密に制御された環境は、鋼から炭素を引き出す反応性物質がないことを保証し、表面の化学的完全性を維持します。

表面を超えて:機械的完全性の強化

真空浸炭の利点は、目に見える表面の下深くにも及び、部品の構造的および機械的特性に直接影響を与えます。

内部酸化の排除

従来のガス浸炭の重大な欠陥は、粒界酸化または内部酸化です。酸素が鋼の粒界に沿って浸透し、表面のすぐ下に酸化物ネットワークを形成します。

この欠陥は、しばしば「ブラックストラクチャー」と呼ばれ、一連の微視的な応力集中点として機能し、材料の疲労強度を著しく低下させます。真空浸炭は、この欠陥の発生を完全に防止します。

疲労強度への直接的な影響

表面酸化と内部酸化の両方を排除することにより、真空浸炭はよりクリーンで均一なミクロ組織を生成します。

この欠陥のない表面層は、部品の疲労強度を劇的に向上させます。部品はより信頼性が高く、耐用年数が長くなり、歯車やベアリングのような高性能用途にとって重要です。

プロセスの利点とトレードオフの理解

冶金学的利点は明らかですが、プロセス自体は制御と一貫性において明確な利点を提供します。ただし、それには独自の考慮事項が伴います。

優れた制御と再現性

真空浸炭のサイクル全体はマイクロプロセッサによって管理されます。これにより、温度、圧力、ガス流量の精密な制御と監視が可能になります。

この高度な自動化により、人為的ミスやプロセス変数が減少し、バッチ内のすべての部品、およびその後のすべてのバッチが、非常に一貫した再現性のある処理を受けることができます。

複雑な部品の変形低減

真空は、非常に制御可能な加熱速度を可能にします。これにより、部品の表面とその中心の間の温度差が最小限に抑えられ、熱応力が軽減され、歪みが最小限に抑えられます。

さらに、焼入れは同じ真空チャンバー内で高圧ガス(HPGQ)で行われることがよくあります。この制御された冷却は、従来の油焼入れよりも穏やかであり、特に複雑な形状や薄肉の部品において、変形をさらに低減します。これにより、高価な後処理研磨の必要性が減ることがよくあります。

コストと複雑さの考慮事項

真空炉は多額の設備投資を表し、サイクルタイムが従来の methods よりも長くなる場合があります。

しかし、これらの初期費用は、ショットブラストや研磨などの後処理工程の排除、歪みによる不良率の低減、最終製品の優れた性能と寿命によって相殺されることがよくあります。

用途に適した選択

浸炭方法の選択は、コンポーネントの特定の要件によって異なります。

- 最大の疲労寿命と信頼性が主な焦点である場合:内部酸化の排除がコンポーネントの寿命延長に直接つながるため、真空浸炭が優れた選択肢です。

- 複雑な部品や薄肉部品の処理が主な焦点である場合:真空浸炭は、制御された加熱と焼入れサイクルにより、比類のない寸法安定性を提供し、歪みと後処理作業を最小限に抑えます。

- 二次的な作業なしでクリーンで明るい仕上げが主な焦点である場合:このプロセスは本質的に酸化物を含まない表面を生成するため、最終的な外観が重要な部品に最適です。

最終的に、真空浸炭を選択することは、表面から内部まで、より高品質なコンポーネントを設計するための戦略的な決定です。

まとめ表:

| 側面 | 利点 |

|---|---|

| 表面仕上げ | 酸化と脱炭を排除し、クリーンで明るい仕上げを実現 |

| 機械的完全性 | 内部酸化を防ぎ、疲労強度と部品寿命を向上させる |

| プロセス制御 | 複雑な部品の歪みを最小限に抑え、精密で再現性のある処理を提供 |

| 費用対効果 | 研磨などの後処理の必要性を減らし、全体的なコストを削減 |

KINTEKの高度なソリューションで熱処理プロセスをアップグレードしましょう! 卓越した研究開発と自社製造を活用し、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、多様な高温炉システムをさまざまな研究室に提供しています。当社の強力な深層カスタマイズ能力は、お客様固有の実験ニーズとの正確な連携を保証し、よりクリーンな表面、強化された部品耐久性、および運用コストの削減を実現します。 今すぐお問い合わせください。お客様の部品品質と効率を最適化できる、当社のオーダーメイドの真空浸炭炉についてご相談いただけます!

ビジュアルガイド