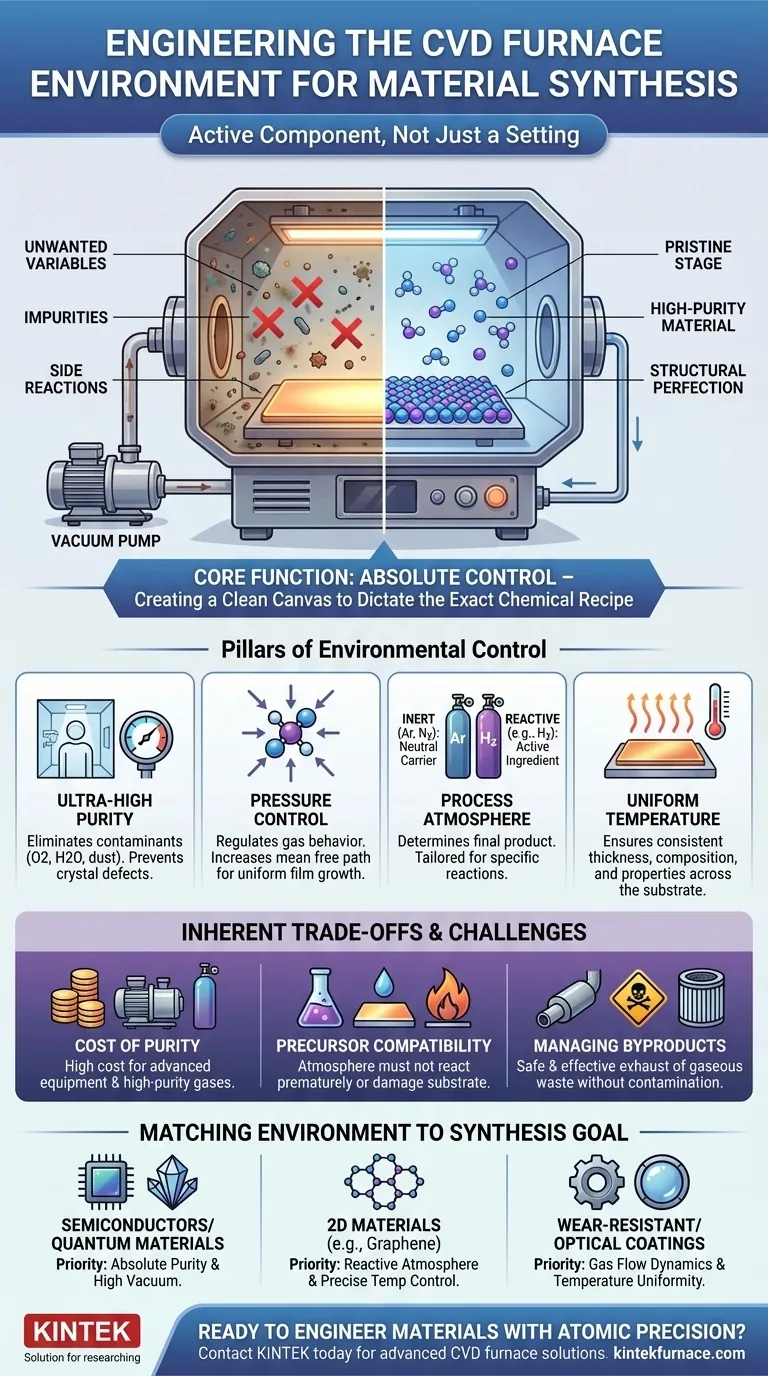

CVD炉の内部環境は、単なる設定ではなく、材料合成における能動的で設計された要素です。 この環境—通常は高真空または精密に制御された雰囲気—の主な貢献は、すべての望ましくない変数を排除することです。不純物を除去し、副反応を防ぐことにより、望ましい化学反応のみが発生できる手付かずのステージを作り出し、高純度で構造的に完璧な材料の作成を可能にします。

炉内環境の核となる機能は、絶対的な制御を提供することです。まず真空によってクリーンで空のキャンバスを作成し、次に特定の高純度ガスを導入することで、基板上に成長する材料の正確な化学レシピを指示します。

CVDにおける環境制御の柱

この制御がどのように達成されるかを理解するためには、炉の内部環境を定義する主要な要素を見る必要があります。各要素は、気相成長(CVD)プロセスを原料ガスから固体で高性能な膜へと導くための明確な目的を果たします。

超高純度の達成

プロセスは、酸素、水蒸気、塵などの汚染物質がない超高純度の環境を作り出すことから始まります。これは高品質な合成にとって譲れない条件です。

異物粒子や望ましくないガスは不純物として作用し、材料の結晶構造に取り込まれてしまいます。これにより、材料の電気的、光学的、または機械的特性を劣化させる欠陥が生じます。

炉を原子のためのクリーンルームだと考えてください。真空を引き出すことは、チャンバー内の周囲の空気と汚染物質をパージするための最初のステップです。

圧力制御の役割

パージが完了した後、炉の圧力は精密に調整されます。これは単に真空を維持するというだけでなく、ガス分子の挙動を制御することを意味します。

低圧は平均自由行程—ガス分子が別の分子と衝突するまでに移動する平均距離—を増加させます。これにより、前駆体ガスが気相中ではなく基板表面で反応するようになり、より均一で高品質な膜につながります。

プロセス雰囲気の選択

クリーンで低圧の基準が確立された後、特定のプロセスガスが導入されます。ガスの選択は根本的に最終製品を決定します。

アルゴンや窒素などのガスを使用する不活性雰囲気は、中立的なキャリアとして機能します。これらのガスは、化学反応に関与することなく、反応性前駆体ガスを基板へ運びます。

対照的に、反応性雰囲気は活性な構成要素です。例えば、グラフェンのような材料を合成するためには、炭素含有材料を加熱する際に水素のような還元性雰囲気を使用することが不可欠です。

均一な温度の確保

最後に、環境は基板全体で高度に均一な温度でなければなりません。CVDの化学反応は熱に対して非常に敏感です。

基板の一部の領域が他の領域よりも熱い場合、その領域では膜がより厚く、または異なる構造で成長します。均一な加熱により、結果として得られる膜のエッジからエッジまで、一貫した厚さ、組成、特性が保証されます。

内在するトレードオフの理解

制御された環境は強力ですが、重大なエンジニアリング上および運用の課題を伴います。これらのトレードオフを認識することは、実際的な応用にとって極めて重要です。

純度のコスト

超高純度環境を実現し維持するには費用がかかります。これには、高度な真空ポンプ、正確なガス供給のための質量流量コントローラ、および高純度(そして高価な)プロセスガスの使用が必要です。

前駆体と雰囲気の適合性

プロセスの化学設計は複雑です。選択された雰囲気は、基板に到達する前に前駆体ガスと負の反応を起こしてはならず、同様に、高温で基板自体を損傷してもいけません。

反応副生成物の管理

目的の膜を形成する化学反応は、気体の副生成物も生成します。これらは、プロセスを汚染したり安全上の危険をもたらしたりすることなく、チャンバーから安全かつ効果的に排気されなければならず、システム設計に複雑さの層を追加します。

合成目標に合わせた環境のマッチング

理想的な炉環境は万能ではありません。作成しようとしている特定の材料に合わせて調整されなければなりません。

- 半導体膜または量子材料に重点を置く場合: 優先事項は、デバイス性能を損なう結晶欠陥を排除するための絶対的な純度と高品質な真空です。

- グラフェンのような2D材料の合成に重点を置く場合: 優先事項は、特定の表面化学を駆動するために必要な適切な反応性雰囲気(例:還元性)と正確な温度制御を選択することです。

- 耐摩耗性または光学コーティングの適用に重点を置く場合: 優先事項は、広い表面積にわたって一貫した膜厚と耐久性を保証するために、ガス流体力学と温度の均一性を制御することであることがよくあります。

炉内環境を習得することにより、単に材料を作ることから、原子レベルの精度でそれらを工学的に設計することへと移行します。

要約表:

| 主要な要素 | 材料合成への貢献 |

|---|---|

| 超高純度 | 汚染物質を除去して欠陥を防ぎ、高品質な電気的、光学的、または機械的特性を保証する。 |

| 圧力制御 | 平均自由行程を増加させ、気相反応を減少させることにより、均一な膜成長のためにガス挙動を調整する。 |

| プロセス雰囲気 | 不活性ガスまたは反応性ガスを使用して前駆体を輸送するか、特定の化学反応を駆動し、材料結果を調整する。 |

| 均一な温度 | 信頼性の高い性能のために、基板全体で一貫した膜厚、組成、特性を保証する。 |

原子レベルの精度で材料を工学的に設計する準備はできていますか? KINTEKでは、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供するために、卓越したR&Dと社内製造を活用しています。当社の製品ライン—マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む—は、お客様固有の実験要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。半導体、2D材料、またはコーティングの合成を問わず、当社の専門知識は、優れた結果を得るための最適な炉環境を保証します。今すぐお問い合わせいただき、当社の材料合成プロセスをどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置