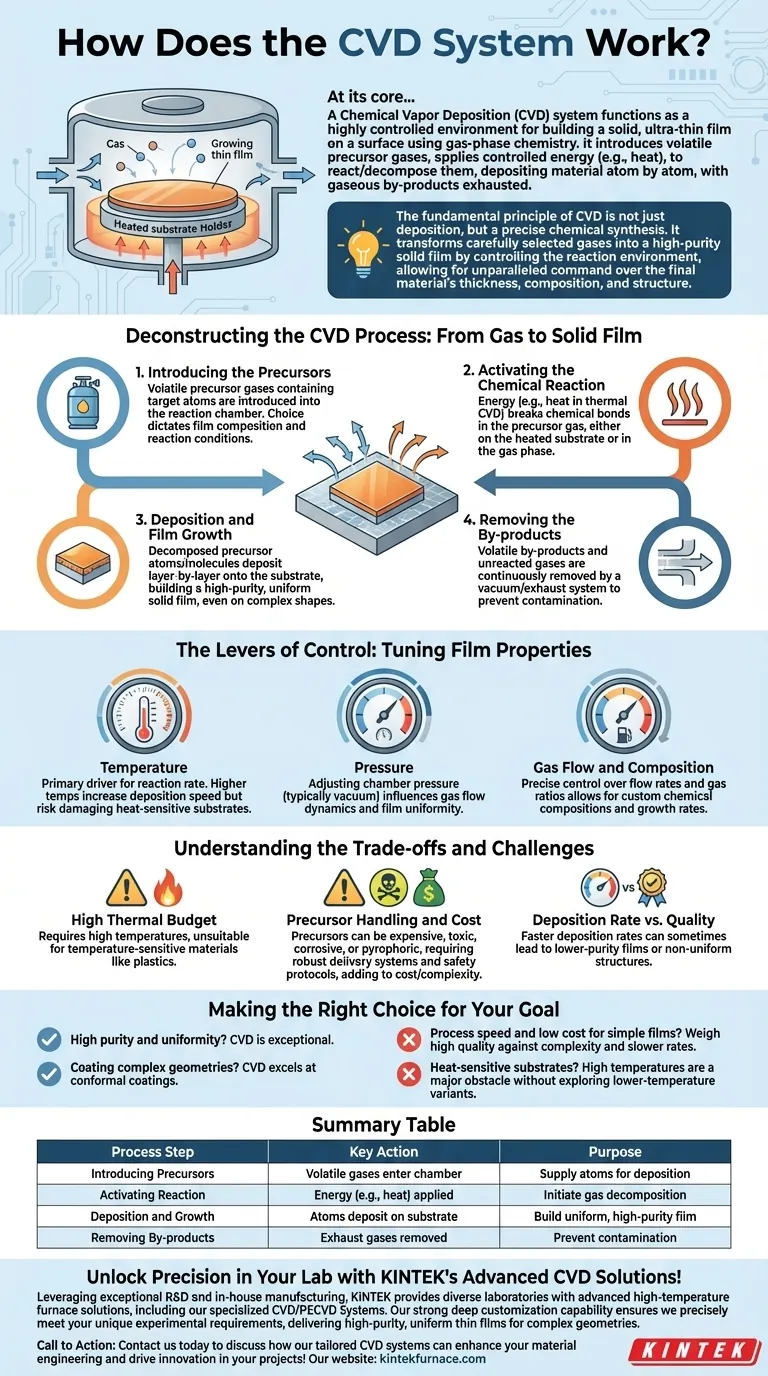

核となるのは、化学気相成長(CVD)システムが、気相化学を利用して基板上に固体で超薄い膜を形成するための高度に制御された環境として機能することです。このシステムは、基板を含む反応チャンバーに揮発性の前駆体ガスを導入します。熱などの制御されたエネルギー投入により、これらのガスが反応または分解し、気体の副生成物が排出される間に、材料の薄い層が基板上に原子レベルで堆積します。

CVDの基本原理は単なる堆積ではなく、精密な化学合成です。反応環境を制御することにより、注意深く選択されたガスを高純度の固体膜へと変換し、最終的な材料の厚さ、組成、構造に対して比類のない制御を可能にします。

CVDプロセスの分解:ガスから固体膜へ

プロセス全体は、注意深く管理された一連の物理的および化学的イベントとして理解できます。各ステップは、高品質で均一なコーティングを実現するために不可欠です。

ステップ1:前駆体の導入

前駆体とは、堆積させたい原子を含む揮発性の化合物です。これらはガスとして反応チャンバーに導入されます。

前駆体の選択は根本的であり、最終膜の組成と必要とされる反応条件を決定します。

ステップ2:化学反応の活性化

チャンバー内で、化学反応を開始するためにエネルギーが印加されます。最も一般的なタイプである熱CVDでは、基板を高温に加熱します。

この熱は、前駆体ガスの化学結合を、基板表面上またはその直上の気相で切断するために必要なエネルギーを提供します。

ステップ3:堆積と膜の成長

前駆体ガスが分解するにつれて、目的の固体原子または分子が基板(コーティングされる材料)の表面に堆積します。

このプロセスにより、膜は層ごとに構築され、複雑な三次元形状に対しても均一な被覆が可能になります。その結果、基板に強固に結合した高純度の固体膜が得られます。

ステップ4:副生成物の除去

固体膜を形成する化学反応は、揮発性の副生成物も生成します。これらは不要な気体分子です。

真空または排気システムは、これらの副生成物や未反応の前駆体ガスをチャンバーから継続的に除去し、成長中の膜の汚染を防ぎます。

制御のレバー:膜特性の調整

CVDシステムの強みは、プロセスパラメータを正確に調整できる能力にあります。これらの変数は制御レバーとして機能し、最終膜の特性に直接影響を与えます。

温度

温度は化学反応速度の主要な駆動力です。温度が高いと通常、堆積速度は増加しますが、熱に弱い基板に損傷を与える可能性もあります。

圧力

このプロセスは通常、真空下(大気圧未満)で行われます。チャンバー内の圧力を調整することは、ガスの流れのダイナミクスと分子の平均自由行程に影響を与え、膜の均一性に影響します。

ガス流量と組成

異なる前駆体ガスの流量と比率を制御することで、膜の化学組成と成長速度を正確に制御できます。これにより、カスタム合金やドーピングされた材料が作成されます。

トレードオフと課題の理解

CVDは強力ですが、万能の解決策ではありません。その固有の制限を理解することは、成功裏に実装するために不可欠です。

高い熱バジェット

熱CVDは非常に高い温度(多くの場合、数百または数千度)を必要とします。これにより、プラスチックや特定の電子部品などの熱に敏感な材料のコーティングには適しません。

前駆体の取り扱いとコスト

前駆体ガスは高価であったり、有毒、腐食性、または自然発火性(空気との接触で発火する)である可能性があります。これらは特殊で堅牢なガス供給システムと厳格な安全手順を必要とし、運用上の複雑さとコストを増加させます。

堆積速度と品質のトレードオフ

堆積速度と膜の品質の間にはトレードオフが存在することがよくあります。より高い温度や前駆体濃度によって達成されるより速い堆積速度は、時には純度の低い膜や不均一な構造につながることがあります。

目的に合った適切な選択をする

CVDを使用するという決定は、最終膜に要求される特性に完全に依存します。

- 高純度と均一性が主な焦点の場合: CVDは優れた選択肢です。気相による供給と制御された反応により、不純物が非常に少なく、優れた厚さ制御が可能な膜が生成されます。

- 複雑な形状のコーティングが主な焦点の場合: CVDは、スパッタリングのような一方向のメソッドとは対照的に、複雑な表面を均一に覆うコンフォーマルコーティングを作成するのに優れています。

- 単純な膜のプロセス速度と低コストが主な焦点の場合: CVDの高い品質と、他の方法と比較した場合の運用の複雑さや潜在的に遅い堆積速度とのバランスを取る必要があります。

- 熱に敏感な基板を扱っている場合: 従来の熱CVDに必要な高温は大きな障害となり、低温CVDのバリアントを検討しない限り、悪い選択となります。

ガス、熱、圧力の相互作用をマスターすることにより、CVDは原子スケールで材料を設計するための比類のない方法を提供します。

要約表:

| プロセスステップ | 主要なアクション | 目的 |

|---|---|---|

| 前駆体の導入 | 揮発性ガスがチャンバーに入る | 堆積のための原子を供給する |

| 反応の活性化 | エネルギー(例:熱)が印加される | ガスの分解を開始する |

| 堆積と成長 | 原子が基板に堆積する | 均一で高純度の膜を構築する |

| 副生成物の除去 | 排気ガスが除去される | 汚染を防ぐ |

KINTEKの先進的なCVDソリューションで研究室の精度を解き放ちましょう!

優れた研究開発と社内製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューション、特に当社の専門的なCVD/PECVDシステムを提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件に正確に対応し、複雑な形状に対応する高純度で均一な薄膜を実現します。

当社のオーダーメイドのCVDシステムが、お客様の材料工学をどのように向上させ、プロジェクトのイノベーションを促進するかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン