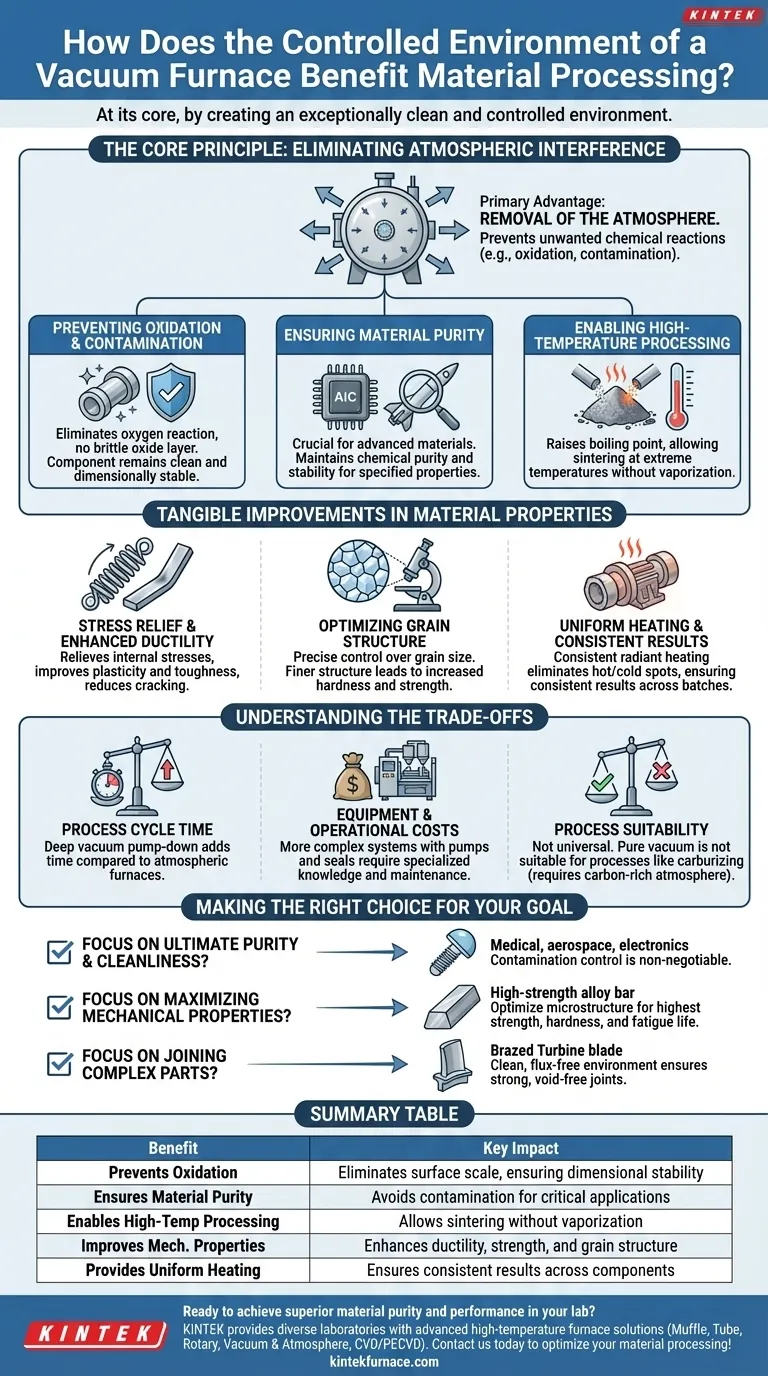

基本的に、真空炉は極めてクリーンで制御された環境を作り出すことによって材料加工に利益をもたらします。酸素や窒素などの大気ガスを除去することで、酸化や汚染といった望ましくない化学反応を根本的に防ぎ、材料固有の特性を維持または向上させる熱処理を可能にします。

真空炉の主な利点は、単に熱を加えることではなく、雰囲気を除去することです。この単一の行為が、熱関連の欠陥のほとんどの根本原因を排除し、最終的な材料が意図した組成と構造によって定義され、意図しない化学反応によってではないことを保証します。

基本原理:大気干渉の排除

真空炉の決定的な特徴は、「負」の雰囲気を生成する能力です。反応性ガスを排気することで、熱が意図しない副作用を引き起こすことなく作用できる安定した環境を提供します。

酸化と汚染の防止

空気除去の最も直接的な利点は、酸化の防止です。加熱されると、ほとんどの金属は酸素と容易に反応し、脆くて望ましくない酸化物層(スケール)を表面に形成します。

真空環境はこのリスクを完全に排除します。これにより、部品がクリーンで、寸法的に安定しており、性能を損なう可能性のある表面の不純物がないことが保証されます。

材料の純度の確保

航空宇宙、医療、電子機器で使用される先進材料にとって、微量の汚染でさえ壊滅的な結果をもたらす可能性があります。真空炉は、加熱サイクル中に大気から異物が導入されないことを保証します。

これにより、材料の化学的純度と安定性が維持され、これは規定された電気的、機械的、または化学的特性を達成するために極めて重要です。

高温加工の実現

特定のプロセスでは、通常の気圧下では材料が蒸発してしまうような高温が必要です。圧力を下げることで、真空はこれらの元素の沸点を上昇させます。

これにより、焼結などのプロセスを極端な温度で実行できるようになります。材料は、ガスになることなく緻密化して融合し始めるまで加熱でき、粉末金属やセラミックから強力で密度の高い部品を製造するために不可欠です。

材料特性における具体的な改善

大気干渉の排除は、直接的に優れた一貫した材料特性につながります。制御された環境により、材料の内部構造を正確に操作できます。

応力除去と延性の向上

真空焼鈍は、機械加工や成形などの製造プロセス中に蓄積された内部応力を除去するのに非常に効果的です。

この制御された加熱および冷却サイクルは、酸化のリスクがなく、材料の塑性(延性)と靭性を向上させ、負荷がかかったときに亀裂が入る可能性を低くします。

結晶粒構造の最適化

真空下での熱処理は、材料の結晶構造または結晶粒構造を正確に制御することを可能にします。このプロセスは結晶粒径を微細化するために使用でき、これは機械的特性に直接影響します。

多くの合金にとって、より微細な結晶粒構造は硬度と強度の向上につながるため、真空処理は高性能および高強度用途に不可欠です。

均一な加熱と一貫した結果

最新の真空炉は、優れた温度均一性を提供します。空気の流れがないため、非常に一貫した放射加熱が可能になり、部品全体(形状に関係なく)が同時に目標温度に達することが保証されます。

この均一性により、ホットスポットとコールドスポットがなくなり、部品全体およびバッチ間で一貫した結果が得られます。

トレードオフの理解

真空炉は強力ですが、万能の解決策ではありません。その利点には実用的な考慮事項が伴います。

プロセスサイクル時間

深い真空を達成するには「排気」段階が必要であり、大気炉と比較してプロセスサイクル全体に時間が追加されます。必要な時間は炉のサイズと目標とする真空レベルによって異なります。

設備および運用コスト

真空炉は、大気炉と比較して購入および維持管理が高価で複雑です。真空ポンプ、シール、制御システムには専門的な知識と定期的な保守が必要です。

プロセスの適合性

すべての熱処理が純粋な真空の恩恵を受けるわけではありません。浸炭(carburizing)などの一部のプロセスでは、炭素を鋼の表面に拡散させるために、特定の炭素豊富な雰囲気が必要です。多くの真空炉はこの処理を制御されたガスによる再充填で行うことができますが、純粋な真空はこの目的には逆効果になります。

目標に応じた正しい選択

真空炉を使用するという決定は、最終部品に要求される品質と性能によって導かれるべきです。

- 主な焦点が究極の純度と清浄度である場合: 医療用インプラント、航空宇宙部品、またはデリケートな電子機器の場合、真空炉による汚染管理は譲れません。

- 主な焦点が機械的特性の最大化である場合: 先進合金の最高レベルの強度、硬度、疲労寿命を達成するためには、真空処理が材料の微細構造を最適化するために必要な制御を提供します。

- 主な焦点が複雑な部品の接合である場合: 高強度ろう付けの場合、真空のクリーンでフラックスフリーな環境が、開放大気中では達成不可能な強固でボイドのない接合を保証します。

結局のところ、真空炉を選択することは、最終的な部品の完全性に対して比類のない制御を達成するための投資なのです。

要約表:

| 利点 | 主な影響 |

|---|---|

| 酸化を防止 | 表面スケールを除去し、寸法安定性を保証 |

| 材料の純度を保証 | 重要用途における汚染を回避 |

| 高温加工を可能にする | 蒸発なしでの焼結を許可 |

| 機械的特性を向上させる | 延性、強度、結晶粒構造を向上させる |

| 均一な加熱を提供する | 部品全体で一貫した結果を保証 |

研究室で優れた材料の純度と性能を達成する準備はできましたか? 卓越した研究開発と社内製造を活用し、KINTEKは多様な研究所に高度な高温炉ソリューションを提供しています。当社の製品ライン(マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む)は、独自の実験要件に正確に応えるための強力なカスタムメイド能力によって補完されています。今すぐお問い合わせいただき、当社の真空炉がお客様の材料加工を最適化し、比類のない結果をもたらす方法についてご相談ください!

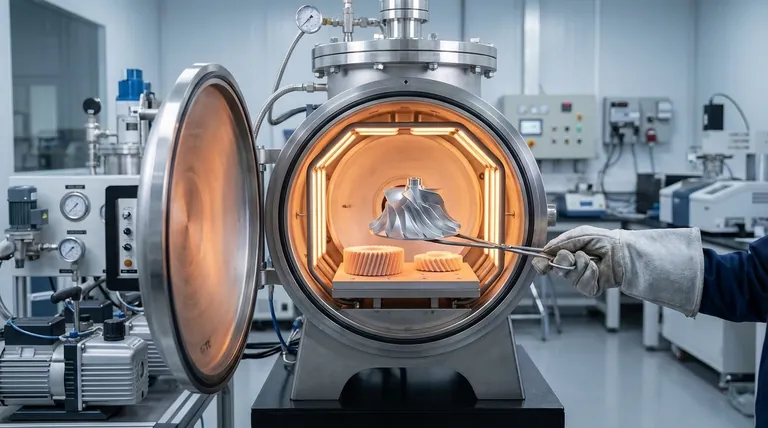

ビジュアルガイド

関連製品

- 小型真空熱処理・タングステン線焼結炉

- セラミックファイバーライナー付き真空熱処理炉

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- モリブデン真空熱処理炉

よくある質問

- 不活性ガスとは何ですか?なぜ真空炉で使用されるのですか?材料の品質とプロセス制御を向上させる

- FeZn-MOFs@Al2O3にはなぜ真空オーブンが必要なのですか?構造と活性を維持する

- TiO2/LDHの真空乾燥炉は、なぜより優れた性能を発揮するのか?複合材料の特性を最適化する

- (AlTiV)100−xCrx合金に真空アーク溶解炉を使用する主な目的は何ですか?純度と純度を確保する

- CuCo2O4電極の作製に真空乾燥炉が必要なのはなぜですか?高性能スーパーキャパシタのテストを保証する

- 塩化ルビジウムからシリコンと亜鉛を除去するために5〜10 Paの真空度が必要なのはなぜですか?専門家の洞察

- 真空炉のエネルギー消費量は塩浴炉と比較してどうですか?効率性の優位性を発見しましょう

- コバー合金とステンレス鋼に高真空ろう付け炉が必要なのはなぜですか? 酸化物フリーの優れた接合を実現