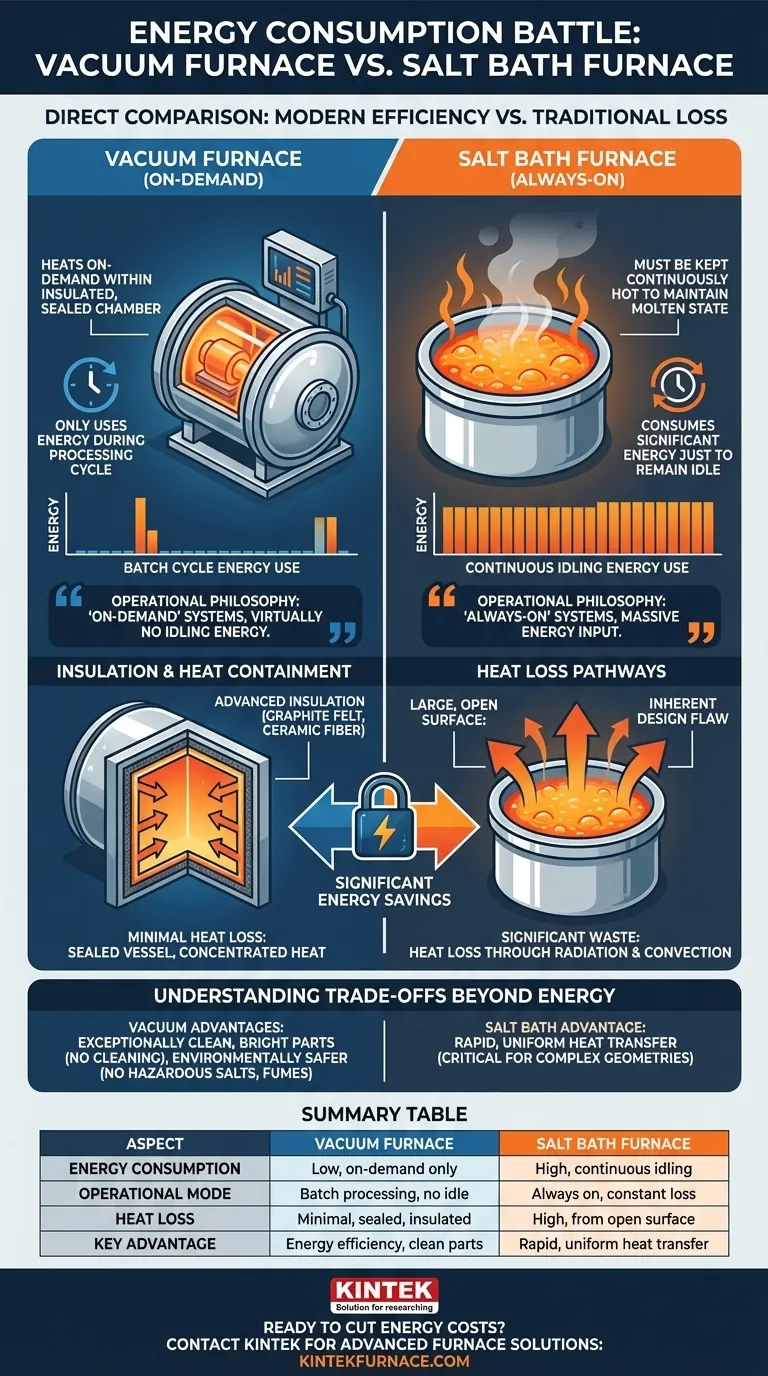

直接比較すると、最新の真空炉は従来の塩浴炉よりも大幅にエネルギー効率が高くなります。主な理由は、その設計と動作原理にあります。真空炉は高度に断熱された密閉チャンバー内で必要なときに加熱するのに対し、塩浴炉は塩を溶融状態に保つために継続的に高温に保つ必要があり、結果として絶え間ないエネルギー損失が生じます。

エネルギー消費の根本的な違いは、運用の哲学に集約されます。真空炉は処理サイクル中にのみエネルギーを使用する「オンデマンド」システムであるのに対し、塩浴炉は待機状態を維持するためだけにかなりのエネルギーを消費する「常時稼働」システムです。

運転における根本的な違いを理解する

エネルギー格差を把握するには、炉そのものだけでなく、日々の使用方法に注目する必要があります。運転モードは、光熱費の違いを生み出す最大の要因です。

塩浴炉の「常時稼働」の性質

塩浴炉は、部品を特定の温度に加熱された溶融塩の槽に浸漬することによって機能します。生産の準備を整えるために、この大量の塩を液体状態で維持する必要があります。

これには、部品が処理されていなくても発生する待機エネルギーと呼ばれる大規模で継続的なエネルギー入力が必要です。溶融塩の広い開口面は、放射と対流によって周囲の環境に絶えず熱を失い、これは無視できない、避けられないエネルギーの浪費となります。

真空炉の「オンデマンド」の原理

真空炉は個別のバッチで動作します。チャンバーに室温の部品を装填し、密閉し、その後真空が生成されます。加熱サイクルはこの時点でのみ開始されます。

炉はアクティブなサイクル中にのみ大きな電力を消費するため、待機エネルギー消費は実質的にゼロです。炉がサイクルを実行していないときのエネルギー使用量はごくわずかです。

効率要因のより深い考察

運転モードが最も重要ですが、各炉タイプの物理的な設計が効率のギャップをさらに広げます。

断熱材と熱封じ込め

最新の真空炉は、最大の熱効率を実現するように設計されています。それらは多層断熱パッケージを使用しており、しばしば黒鉛フェルト、セラミックファイバー、および反射性金属ヒートシールドを組み合わせています。

この高度な断熱材により、発生した熱が作業負荷に直接集中し、炉の構造や周囲の空気への損失が最小限に抑えられます。

熱損失経路

塩浴における主な熱損失経路は、塩槽の広くて開いた表面です。これは、エネルギーの観点からすると、本質的で避けられない設計上の欠点です。

対照的に、真空炉は厳密に密閉された容器です。ドアが閉まると、唯一の大きな熱損失は断熱壁を通したものであり、これは設計上最小限です。真空自体も対流による熱損失を排除し、効率をさらに向上させます。

エネルギーを超えたトレードオフの理解

炉の選択は、エネルギー消費だけに関わるものではありません。効率の向上と、その他の重要なプロセス要因との比較検討が必要です。

熱伝達速度

塩浴の重要な利点は、その極めて速く均一な熱伝達です。液体塩と部品の表面との直接接触により、迅速かつ均一に加熱されます。これは、複雑な形状や歪みを最小限に抑えるために重要となる場合があります。

真空炉の加熱は主に放射によって駆動され、一般的に遅くなります。最新の高圧ガス冷却は急速な冷却を達成できますが、サイクルの加熱部分は通常、塩浴よりも長くなります。

プロセスの品質と部品の清浄度

真空炉は、後処理のクリーニングを必要としない、極めてクリーンで明るい部品を生成します。プロセスが酸素のない制御された雰囲気中で行われるため、酸化や表面脱炭は発生しません。

塩浴からの部品は、腐食性を持つ可能性のある残留塩を除去するために徹底的に洗浄する必要があります。これは生産ワークフローに、多くの場合煩雑な追加ステップとなります。

環境および安全上の懸念

塩浴の操作には、重大な安全および環境上の考慮事項が伴います。塩類は有害である可能性があり、廃棄は規制されたプロセスであり、ヒュームには適切な換気および抽出システムが必要です。

真空処理は、本質的によりクリーンで安全な技術です。有害な塩、高価な廃棄、および複雑なヒューム管理システムの必要性を排除します。

目標に合わせた適切な選択を行う

真空炉と塩浴炉のどちらを選択するかは、お客様固有の運用上の優先順位と長期的な目標に完全に依存します。

- 主な焦点が運用コストと環境への影響を最小限に抑えることである場合: 真空炉は、その優れたオンデマンドエネルギー効率とよりクリーンなプロセスにより、明確な選択肢となります。

- 歪みに敏感な部品に対して絶対的に最速の加熱速度を主な焦点とする場合: 塩浴の熱伝達特性は依然として関連性があるかもしれませんが、高い待機エネルギーコストと安全管理費を許容する必要があります。

最終的に、エネルギー、メンテナンス、人件費、コンプライアンスを含む総所有コストを評価することで、お客様の戦略的目標に最も合致する技術を選択できるようになります。

概要表:

| 側面 | 真空炉 | 塩浴炉 |

|---|---|---|

| エネルギー消費量 | 低い、オンデマンドのみ | 高い、継続的なアイドリング |

| 運転モード | バッチ処理、アイドルエネルギーなし | 常時稼働、絶え間ない熱損失 |

| 熱損失 | 最小限、密閉され断熱されている | 高い、開いた塩の表面から |

| 主な利点 | エネルギー効率、クリーンな部品 | 急速で均一な熱伝達 |

エネルギーコストの削減とプロセス効率の向上の準備はできましたか? KINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。強力な研究開発と社内製造により、お客様固有の研究室ニーズを満たす深いカスタマイズを提供します。 今すぐお問い合わせいただき、当社のオーダーメイドソリューションがお客様の業務にどのように役立つかをご相談ください!

ビジュアルガイド